Описание перечня документации по требованиям ГОСТ 34. 201

Поскольку любое производство в той или иной степени связанно с риском для окружающей среды или оборудования, жизни или здоровья людей, перечень действий по созданию автоматизации технологическим процессом регулируется ГОСТом. Эта документация упрощенно называется — ГОСТ34

Ниже, представлена документация АСУ ТП, для организации проектных работ по созданию и сопровождению систем. Требования к АСУ ТП закладываются в данных документах для определения назначения систем и степени их безопасности. Данный перечень является стандартом при проектировании систем автоматизации нефтеперерабатывающих предприятий

Пояснительная записка

П3. Описание автоматизируемых функций

ПМ. Программа и методика испытаний

ПС. Паспорт

ТП. Ведомость проекта

ФО. Формуляр ЭД. Ведомость эксплуатационных документов

Организационное обеспечение

И3. Руководство пользователя

ПВ,СО. Описание и схема организационной структуры

Информационное обеспечение

В1. Перечень входных и выходных сигналов РСУ

В2. Перечень входных и выходных сигналов системы ПАЗ

В7. Каталог баз данных

И4. Инструкция по формированию и ведению базы данных

П5. Описание информационного обеспечения системы

П6. Описание организации информационной базы

П7. Описание систем классификации и кодирования

П8. Описание массивов исторических данных (архивов)

С9. Альбом документов и видеокадров

Техническое обеспечение

C4,C5. Схемы подключений внешних проводок

C6. Кабельный журнал

В4. Спецификация оборудования

ВО. чертежи общего вида системных шкафов и установки технических средств

ИЭ. Инструкция по эксплуатации и обслуживанию КТС

П9. Описание комплекса технических средств

С1. Схема структурная комплекса технических средств

С7. План расположения оборудования АСУТП на объекте

С8. План расположения оборудования и проводок в помещении управления

Стандартное программное обеспечение

ПА. Описание стандартного программного обеспечения

Прикладное программное обеспечение

ПБ. Описание алгоритмов управления и противоаварийной защиты

С12,С13. Блок-схемы алгоритмов РСУ и ПАЗ

С12. Блок схемы алгоритмов системы РСУ

СЗ. Функциональные схемы автоматизации

Вы можете запросить у меня образец любого из указанных документов.

Как эти стандарты работают на практике:

При разработке документации для государственных и серьезных частных заказчиков у нас обычно нет выбора — в требования по документированию ТЗ вписано соблюдение стандартов. На практике мне приходилось сталкиваться с различными примерами недопонимания структуры стандартов, того, что должно быть в документах и зачем эти документы нужны. В итоге из-под пера техписателей, аналитиков и специалистов выходят порой такие перлы, что непонятно, в каком состоянии сознания они писались. А ведь на самом деле все достаточно просто. Поиск по Хабру не вернул ссылок на более-менее целостный материал на данную тему, потому предлагаю закрасить этот досадный пробел.

Взято из habrhabr:

В серии 34, о которой идет речь, существует всего 3 основных стандарта по документированию:

ГОСТ 34. 602-89 Техническое задание на создание автоматизированной системы

Самый любимый и популярный стандарт по разработке ТЗ. Единственное, не стоит забывать, что он крепко связан с другими стандартами серии и если вы получили ТЗ, выполненное по данному стандарту, крайне желательно придерживаться и других стандартов, даже если об этом нет прямых требований. Хотя бы в плане общей идеологии (о которой ниже)

ГОСТ 34. 201-89 Виды, комплектность и обозначения документов при создании автоматизированных систем

Это базовый документ, в котором приводится полный перечень документации ГОСТ 34, рекомендации по кодированию документов, к каким стадиям проекта относятся документы (стадии описываются в ГОСТ 34. 601-90), а также как их можно объединить между собой.

Фактически, этот стандарт представляет собой большую таблицу с комментариями. Ее можно загнать в Excel для удобства использования.

Объемистый стандарт, с различной степенью детальности описывающий содержание проектных документов. В качестве индекса используется упомянутый выше ГОСТ 34. 201-89.

К стандарту РД 50-34. 698-90 существует множество вопросов и трактовок его положений, которые ввиду их неконкретности, часто понимают по-разному заказчик и исполнитель или даже члены проектной команды. Но ничего более конкретного у нас, к сожалению, нет.

#ГОСТ, #стандарт, #правила, #оформление, #проектирование, #АСУ ТП, #АСУТП

Методика составления функционально-технологической схемы автоматизации.

Функциональная схема является основным техническим документом, определяющим структуру и характер автоматизации технологического процесса проектируемого объекта и оснащение его приборами и средствами автоматизации.

На функциональной схеме условно изображают технологическое оборудование, коммуникации, органы управления, приборы и средства автоматизации, а также связи между ними.

Пример оформления чертежа функциональной схемы автоматизации приведен на рис.

При оформлении и описании функциональных схем терминология должна соответствовать ГОСТ 17194—71, а условные обозначения приборов и средств автоматизации — ГОСТ 3925—59.

При наличии однотипных технологических объектов (цехов, отделений, установок, агрегатов, аппаратов), не связанных между собой и имеющих одинаковое оснащение приборами и средствами автоматизации, функциональную схему выполняют для одного из них, при этом на чертеже дают пояснение, например «Схема составлена для агрегата 1; для агрегатов 2—5 схемы аналогичны». К этому добавляют пояснения относительно особенностей в позиционных обозначениях (маркировке) и в спецификации. Например, «В спецификации учтена аппаратура для пяти агрегатов. Маркировка приборов и средств автоматизации для агрегатов 2—5 аналогична приведенной для агрегата 1 с изменением цифрового индекса соответственно номеру агрегата».

Для обозначения на схемах запроектированных систем телеуправления (ТУ), телесигнализации (ТС) и телеизмерения (ТИ) в прямоугольниках щитов и (пультов вычерчивают горизонтальные линии с надписями с левой стороны ТУ, ТС, ТИ. Связь этих систем с приборами и средствами автоматизации показывают линиями связи. Технологическое оборудование и коммуникации автоматизированного объекта изображают на функциональных схемах упрощенно, но так, чтобы показать взаимное расположение и взаимодействие их с приборами и средствами автоматизации. Допускается изображение частей объекта в виде прямоугольников с указанием их наименования. На технологических коммуникациях (они изображаются по ГОСТ 3464—63) показывают только те регулирующие и запорные органы, которые участвуют в системе управления процессом. На линиях трубопроводов указываются диаметры условных проходов и стрелками обозначаются направления потоков вещества в соответствии с технологической схемой.

Приборы и средства автоматизации, встраиваемые в технологическое оборудование и коммуникации или механически связанные с ним, изображают на функциональных схемах в непосредственной близости к технологическому оборудованию. К ним относятся: отборные устройства давления, уровня, состава вещества, приемные устройства, воспринимающие воздействия измеряемых и регулируемых величин (сужающие устройства, ротаметры, термометры сопротивления, термобаллоны манометрических термометров, термопары и т. ), исполнительные устройства, регулирующие и запорные органы.

Приборы и средства автоматизации, не имеющие непосредственной конструктивно-механической связи с технологическим оборудованием, показывают в прямоугольниках, расположенных в нижней части поля чертежа. К ним относятся: первичные преобразователи (датчики), работающие в комплекте с отборными устройствами, преобразователями, усилителями; приборы и аппаратура управления и т. Они располагаются на схеме в один или несколько горизонтальных рядов и условно ограничиваются прямоугольниками.

В прямоугольнике слева указываются их наименования: «Приборы местные», «Щит управления» и т. Вспомогательную аппаратуру и устройства (источники питания, фильтры и редукторы пневмопитания, предохранители, магнитные пускатели и т. ), не влияющие на функциональную структуру схемы автоматизации, на схемах не показывают.

Исключение составляют магнитные пускатели, используемые в контурах регулирования для управления исполнительными устройствами. Приборы на щитах показывают на схеме условно в нижнем прямоугольнике, над ним располагаются приборы местные.

Рис. Функциональная схема автоматизации (обозначения на рис.

Линии связи на функциональной схеме изображают одной линией зависимо от количества проводов и труб, осуществляющих эту связь, и наносят с наименьшим количеством изломов и пересечений. Линии связи должны четко отображать функциональные связи между элементами схемы от начала прохождения сигнала до конца. Допускается объединять в одну общую линию блокировочные линии связи. В целях удобства чтения функциональных схем автоматизации с большим количеством технологического оборудования и средств автоматизации под прямоугольниками щитов и пультов допускается вычерчивать прямоугольник с надписями, поясняющими назначение изображенных средств автоматизации.

На схемах всем приборам и средствам автоматизации присваиваются позиционные обозначения.

Обозначения однозначно определяют тип и место установки устройства. Каждому комплекту средств автоматизации присваивается порядковый номер (например, комплект 1 на рис. Комплектом считаются функционально-связанные устройства, выполняющие определенную задачу. Каждому устройству комплекта присваивается буквенно-цифровое обозначение, состоящее из порядкового номера комплекта и буквенного индекса.

На чертежах функциональных схем в правой стороне над штампом чертежа помещают спецификацию (один из вариантов выполнения схем), которая является исходным материалом для составления заявочных ведомостей и заказных спецификаций. Если в проекте предусмотрено использование нового технологического оборудования, то его спецификация располагается первой, затем помещается спецификация на средства автоматизации, причем по группам «приборы местные», «приборы на щитах».

Спецификация средств автоматизации.

В спецификацию включаются все устройства, которым на схемах присвоены позиционные обозначения.

Обозначения основных величин и условные изображения приборов и средств автоматизации в схемах.

ГОСТ 3925—59 установлены обозначения измеряемых и регулируемых величин и условные изображения приборов и устройств автоматизации, применяемые в функциональных схемах. К ним относятся обозначения основных контролируемых и регулируемых величин, наименований основных электроизмерительных приборов, а также изображения приборов измерительных и регулирующих, видов передач дистанционного воздействия, первичных преобразователей, воспринимающих воздействие измеряемых или регулируемых величин, исполнительных механизмов и регулирующих органов, дополнительных устройств и рекомендуемые размеры изображений приборов и средств.

В ГОСТе даны примеры применения условных изображений приборов, регуляторов прямого действия, регулирующих приборов, состоящих из нескольких звеньев, и обозначения контролируемых и регулируемых величин, а также пример изображения функциональной схемы автоматизации.

Функциональная схема автоматического контроля и управления содержит упрощенное изображения технологической схемы автоматизируемого процесса. Оборудование на схеме показывается в виде условных изображений. На функциональной схеме изображаются системы автоматического контроля, регулирования, дистанционного управления, сигнализации, защиты и блокировок.

В схемах автоматизации технологических процессов используют обозначения измеряемых величин, функциональные признаки приборов, линии связи, а также способы построения условных графических обозначений приборов и средств автоматизации. Все местные измерительные и преобразовательные приборы, установленные на технологическом объекте, изображаются на функциональных схемах автоматизации (ФСА) в виде окружностей (см. рисунок 1, а, б).

Если приборы размещаются на щитах и пультах в центральных или местных операторных помещениях, то внутри окружности проводится горизонтальная разделительная линия (см. рисунок 1, в, г). Если функция, которой соответствует окружность, реализована в системе распределенного управления (например, в компьютеризированной системе), то окружность вписывается в квадрат (см. рисунок 1, д).

Внутрь окружности вписываются:

— в верхнюю часть — функциональное обозначение (обозначения контролируемых, сигнализируемых или регулируемых параметров, обозначение функций и функциональных признаков приборов и устройств);

— в нижнюю — позиционные обозначения приборов и устройств.

Места расположения отборных устройств и точек измерения указываются с помощью тонких сплошных линий.

Таблица 1 Графические обозначение элементов автоматизации

Наименование ОбозначениеПервичный измерительный преобразователь (датчик); прибор, устанавливаемый по месту;Прибор, устанавливаемый на щите, пультеИсполнительный механизм. Общее обозначениеРегулирующий органОбщее обозначение линии связиПересечение линий связи с соединением и без него.

Буквенные обозначения средств автоматизации строятся на основе латинского алфавита и состоят из трех групп букв:

1 буква — Контролируемый, сигнализируемый или регулируемый параметр:

D — плотность,

Е — любая электрическая величина,

F — расход,

G — положение, перемещение,

Н — ручное воздействие,

К — временная программа,

L — уровень,

М — влажность,

Р — давление,

Q — состав смеси, концентрация,

R — радиоактивность,

S — скорость (линейная или угловая),

Т — температура,

U — разнородные величины,

V — вязкость,

W – масса.

2 буква (необязательная) — уточнение характера измеряемой величины:

D — разность, перепад,

F — соотношение,

J — автоматическое переключение,

Q — суммирование, интегрирование.

3 группа символов (несколько букв) — функции и функциональные признаки прибора:

I — показания,

R — регистрация,

С — регулирование,

S — переключение,

Y — преобразование сигналов, переключение,

А — сигнализация,

Е — первичное преобразование параметра,

Т — промежуточное преобразование параметра, передача сигналов на расстояние,

К — переключение управления с ручного на автоматическое и обратно, управление по программе, коррекция.

Букву S не следует применять для обозначения функции регулирования (в том числе позиционного).

Буква Е применяется для обозначения чувствительных элементов, т. устройств, выполняющих первичное преобразование, например, термометров термоэлектрических (термопар), термометров сопротивления, сужающих устройств расходомеров.

Буква Т обозначает промежуточное преобразование — дистанционную передачу сигнала. Ее рекомендуется применять для обозначения приборов с дистанционной передачей показаний, например, бесшкальных манометров (дифманометров), манометрических термометров с дистанционной передачей и других подобных приборов.

Буква K применяется для обозначения приборов, имеющих станцию управления, т. переключатель для выбора вида управления (автоматическое, ручное) и устройство для дистанционного управления.

Буква Y рекомендуется для построения обозначений преобразователей сигналов и вычислительных устройств.

Порядок построения условных обозначений с применением дополнительных букв следующий: на первом месте ставится буква, обозначающая измеряемую величину; на втором — одна.

Буква U может быть использована для обозначения прибора, измеряющего несколько разнородных величин. Расшифровка этих величин приводится около прибора или на поле чертежа. Для конкретизации измеряемой величины около изображения прибора (справа от него) необходимо указывать наименование или символ измеряемой величины, например, «Напряжение», «Ток», рН, О2 и т.

Для обозначения величии, не предусмотренных данным стандартом, могут быть использованы резервные буквы В, N, О; при этом многократно применяемые величины следует обозначать одной и той же резервной буквой. Резервные буквенные обозначения должны быть расшифрованы на схеме. Вводной и той же документации не допускается применение одной резервной буквы для обозначения разных величии.

— исполнительный механизм (общее обозначение). Положение регулирующего органа при прекращении подачи энергии или управляющего сигнала не регламентируется, – рисунок 2. , а;

— исполнительный механизм, открывающий регулирующий орган при прекращении подачи энергии или управляющего сигнала, – рисунок 2. , б;

— исполнительный механизм, закрывающий регулирующий орган при прекращении подачи энергии или управляющего сигнала, – рисунок 2. , в;

— исполнительный механизм, оставляющий регулирующий орган в неизменном положении при прекращении подачи энергии или управляющего сигнала, — рисунок 2. , г;

— исполнительный механизм с дополнительным ручным приводом (обозначение может применяться в сочетании с любым из дополнительных знаков, характеризующих положение регулирующего органа при прекращении подачи энергии или управляющего сигнала), – рисунок 2. , д;

— автоматическая защита из системы противоаварийной защиты (ПАЗ, см. рисунок 2. ,е);

— технологическое отключение (включение) из системы управления (см. рисунок 2, ж);

— регулирующий орган (задвижка, клапан и т. ), – рисунок 2. , и;

— регулирующий клапан, открывающийся при прекращении подачи воздуха (нормально открытый), – рисунок 2. , к;

— регулирующий клапан, закрывающийся при прекращении подачи воздуха (нормально закрытый), – рисунок 2. , л;

— управляющий электропневматический клапан, – рисунок 2. , м;

— отсекатель с приводом (запорный клапан), – рисунок 2. , н;

— электрозадвижка, – рисунок 2. , п;

— пневмоотсекатель, – рисунок 2. , р;

— отборное устройство без постоянно подключенного прибора (служит для эпизодического подключения приборов во время наладки, снятия характеристик и т. ), – рисунок 2. , с.

Технологическое оборудование на функциональной схеме изображают упрощенно (без масштаба и второстепенных деталей), но, как правило, в соответствии с действительной конфигурацией. Коммуникации, органы управления, средства измерения и автоматизации показывают схематически условными обозначениями. Технологическое оборудование и коммуникации должны показывать взаимное расположение и взаимодействие со средствами измерения и автоматизации. Элементы и детали, расположенные внутри объекта автоматизации, изображают на функциональной схеме только в том случае, если они соединяются или взаимодействуют со средствами измерения и автоматизации.

Трубопроводы показывают в соответствии с технологической схемой или только те части, где они взаимодействуют или соединяются со средствами измерения и автоматизации. Рядом с трубопроводами показывают стрелками направление потока среды в соответствии с технологической схемой.

На функциональной схеме изображаются системы автоматического контроля, регулирования, дистанционного управления, сигнализации, защиты и блокировок.

Давление пара измеряется Метран – 150 ДИ (избыточного давления).

Уровень в котле измеряется интеллектуальным датчиком давления серии Метран- 150 ДД.

Расход пит. воды, топлива, газа измеряется кориолисовым расходомером Метран — 360. Расход воздуха осуществляется расходомером по переменному перепаду давления на базе компактных диафрагм Rosemount 3051SFC.

Разряжение в топке интеллектуальным датчиком давления серии Метран-150 ДР.

Всё регулирование осуществляются программно, как контроллером, так и рабочей станцией оператора.

ПРИНЦИПИАЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ СХЕМА УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ НАСОСА.

Основным назначением принципиальных схем является отражение с достаточной полнотой и наглядностью взаимной связи между отдельными средствами автоматизации и вспомогательной арматурой, входящих в состав функциональных узлов систем автоматизации, с учетом последовательности их работы и принципа действия.

Обозначения аппаратов и их элементов на принципиальных электрических схемах указывают следующим образом:

· при горизонтальном положении электрических цепей – над графическим изображением аппаратов и их элементов;

· при вертикальном положении цепей – справа от графических изображений аппаратов и их элементов;

· для вращающихся машин (электродвигателей, генераторов и др. ) – внутри графических изображений.

Схема состоит из двух частей: слева на схеме изображена силовая установка, справа – система местного и дистанционного управления. Силовая установка представляет собой трехфазный электродвигатель насоса. Она содержит переключатель М «местное», О «отключено» и Д – «дистанционное управление», магнитные катушки КМ1, КМ2 и KM3 с контактами, сигнальные лампы HL1 и HL2, сигнализирующие состояние задвижки (HL1 – «закрыта», HL2 – «открыта»), контакты теплового реле КК-1, КК-2 Дистанционное управление осуществляется кнопками SB1 (стоп) и SB3 (пуск), местное – SB2 (стоп) и SB4(пуск). При нажатии соответствующих кнопок постов кнопочных SB3, SB4, ток питает магнитную катушку КМ1, многополюсной выключатель замыкается – двигатель начинает работать. Нажатием кнопки SB1 или SB2 цепь размыкается, катушка перестает питаться, все контакты переходят в начальное положение, двигатель останавливается.

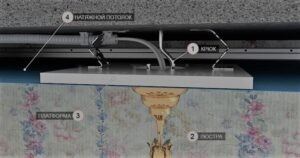

ЩИТЫ И ПУЛЬТЫ

Щиты и пульты являются постами управления и служат для связи оператора с объектом управления. На щитах и пультах систем автоматизации размещаются средства контроля и управления технологическим процессом, а также устройства сигнализации, защиты, блокировки, питания и линии связи между ними (трубная и электрическая коммутация и т. На лицевой панели щита располагают мнемосхемы, табло систем контроля.

По назначению щиты разделяют на местные, агрегатные, блочные и центральные (ЦЩУ) или диспетчерские. На местных щитах располагают средства измерения и автоматизации части технологической установки, на агрегатных щитах – средства контроля и управления одного агрегата, например щит питательного насоса. Блочные щиты (БЩУ) служат для управления работой блока котел – турбина, и на нем располагают средства контроля и управления этого блока.

На ЦЩУ сосредоточены приборы и аппаратура контроля и управления технологическим процессом цеха или завода. На чертежах общих видов щиты изображают в следующих масштабах: 1:10 – для единичного щита; 1:25 – для составного щита. При этом масштабы на чертежах не указывают.

Конструкция щита изготовляются по требованиям стандарта. Основная высота щитов 2200мм. Длина щита определяется числом и размещением стандартных секций шириной 1200, 1000, 800 или 600 мм.

Компоновку приборов и аппаратуры на щите выполняют с учетом слеледующих правил:

1)приборы располагаются таким образом, чтобы каждая панель или группа панелей отображали определенный участок технологического процесса и относились к одному агрегату;

2)приборы можно концентрировать по функциональному признаку (панель измерения приборов, регуляторов и т

3)можно объединять приборы, контролирующие определенный технологический параметр как одного агрегата, так и ряда агрегатов технологического процесса (панель расходомеров, газоанализаторов).

При компановке приборов на панелях необходимо также учитывать их функции:

1)приборы, контролирующие наиболее важные, ответственные пареметры процесса, располагают в зоне «эффективного вида» оператора;

2)приборы, используемые наиболее часто, также необходимо сконцентрировать в зоне «эффективного вида»;

3)приборы, контролирующие работу одного объекта, рекомендуется объединять на щите в компактную группу, зрительно четко выделяемую на фоне общего приборного комплекса;

4)размещение аппаратуры должно соответствовать зрительному маршруту снятия показаний с приборов, принятому согласно алгоритму контроля; при этом приборы размещают слева направо и сверху вниз.

Для облегчения работы оператора по управлению сложным технологическим процессом, для удобства и наглядности часто на щиты наносят мнемоническую схему технологического процесса при помощи условных символов. Мнемосхемы выполняют на фасадной стороне щита в верхней его части либо на специальных панелях. Под приборами и аппаратурой управления, не встроенными в мнемоническую схему, помещают рамки с соответствующими надписями.

В своем проекте по автоматизации я выбрала шкафной щит Sarel Special 6000 (2200х800х800 мм). Дверь находится сзади.

На щите на уровне 1650 мм от пола установлен многоканальный регистратор «Метран-910» поз. P1 размеры 200х150х178 мм, он является основным показывающим прибором, отражающим ход технологического процесса, поэтому размещен в зоне оптимального визуального восприятия; четыре поста кнопочных для дистанционного управления электроприводами поз. SB1, SB2, SB3, размеры 50х200х30 мм – на уровне 1175 мм. Контроллер располагается за щитом на стойке, т. не требуется оператору при управлении процессом. Под постами кнопочными установлены рамки для надписей, 66х28мм.

ПУНКТ УПРАВЛЕНИЯ.

Для размещения щитов, стативов и пультов с установленными на них приборами и средствами автоматизации в проектно-сметной документации предусматривают специальные помещения систем автоматизации.

В зависимости от назначения помещений различают:

-пункты оперативного контроля и управления (операторские),

-вспомогательные помещения и т.

В операторских помещениях, как правило, сосредоточена вся аппаратура, необходимая для оперативного контроля и управления, мнемосхема технологического процесса. В соответствии с принятой структурой управления на крупных объектах предусматриваются центральные пункты управления (ЦПУ) заводом и пункты контроля и управления отдельными производствами. Каждый пункт обслуживается одним или несколькими операторами.

Аппаратный зал служит для размещения неоперативных технических средств автоматизации, таких как регуляторы неприборного исполнения, функциональные блоки, релейная и другая вспомогательная электро- и пневмоаппаратура, устанавливаемая на объемных и плоских стативах, релейных щитах и щитах зажимов. Аппаратный зал не имеет постоянного обслуживающего персонала.

В производственных зданиях операторские пункты управления целесообразно размещать над аппаратным залом. Для производства с расположением технологического оборудования на открытых площадках, где для щитовых помещений предусматривают отдельно стоящие здания, аппаратный зал размещают над операторским пунктом управления. Между этими помещениями располагают кабельный полуэтаж, через который осуществляют ввод внешних электрических и трубных проводок.

Проектирование центрального щита на базе щитов панельных с каркасом и секций из них, а также пультов выполняют с учетом:

1) требований к организации рабочего места оператора (диспетчера), изложенных в ГОСТ 21958 – 76 «Система «человек –машина». Зал и кабины операторов. Взаимное расположение рабочих мест. Общие эргономические требования» и в руководящем материале РМ4-51–73 «Щиты и пульты управления. Принципы компоновки»;

2) требований к выполнению интерьеров диспетчерских помещений, требований к строительной и сантехнической частям и освещению этих помещений;

3) требований полносборного монтажа, предусматривающих поставку щитов возможно более крупными монтажными единицами ;

4) принципа идентичности компоновки щитов и пультов для однотипных технологических установок или агрегатов.

Номенклатура щитов панельных с каркасом и секций из них, а также их вспомогательных элементов позволяет выполнить практически любую форму центрального щита.

Компоновка центральных щитов и пультов в специальных помещениях зависит от их общей длины по фронту, характера и частоты использования средств информации и органов управления, установленных на них. Применяют следующие варианты компоновки щитов. Щиты прямоугольной формы применяют, когда они обозреваются с рабочего места оператора под допустимыми углами обзора. Оптимальный угол обзора в горизонтальной плоскости 30° (зона эффективной видимости); допустимый угол обзора в горизонтальной плоскости 90° при расположении рабочего стола или постоянно обслуживаемого пульта оператора (диспетчера) против середины фронта шита. Рекомендуемая дистанция обзора и считывания показаний приборов с мелкой шкалой и ножевидной стрелкой 1 – 2 м, приборов с хорошо видимыми шкалами и указателем 2 – 4 м, для мнемонических схем 4 – 5 м. В каждом конкретном случае дистанция обслуживания рассчитывается по наиболее важным приборам, информация с которых часто считывается.

При установке щитов разных типов и поставщиков в линии фронта центрального щита необходимо обеспечивать идентичность выполнения их фасадов в части цветового решения, отделки поверхности, надписей и т. Для установки щитов и стативов в специальных помещениях предусматривают двойные полы, позволяющие прокладывать линии связи в пределах помещения в любых необходимых направлениях.

Проектирование помещений пунктов управления должно быть подчинено задаче создания наиболее благоприятных условий для успешной деятельности оператора, отвечающих не только техническим нормам, но и требованиям инженерной психологии и технической эстетики.

Функциональная схема автоматизации является основным техническим документом, определяющим структуру и характер систем автоматизации технологических процессов, а также оснащение их приборами и средствами автоматизации (в том числе средствами вычислительной техники)

Основанием для разработки функциональных схем является:

-Результаты обследования объектов по технологической и др. частям общего проекта предприятия (регламент)

-Нормативные документы, регламентирующие порядок разработки функц. схем (руководящие материалы, документы, рекомендации, отраслевые и государственные стандарты) ГОСТ 21. 408-93 – Правила разработки функциональных схем.

При выполнении функциональных схем учитывается:

-состав и содержание задач по контролю и управлению технологическими процессами;

-организация пунктов контроля и управления и взаимосвязь между местными системами управления отдельными объектами и центральной системой управления, определенная структурной схемой.

На функциональной схеме показываются:

а) технологическая схема (схема цепи аппаратов) или упрощённое изображение агрегатов, подлежащих автоматизации с учетом;

б) приборы, средства автоматизации и управления, изображаемые условными обозначениями по действующим стандартам, а также линии связи между ними;

в) агрегатированные комплексы, машины централизованного контроля, управляющие вычислительные машины и т. и линии связи их с датчиками, преобразователями, исполнительными механизмами и т. На схеме показывается также ручной ввод данных в машину;

г) таблица условных обозначений, не предусмотренных действующими стандартами;

д) необходимые пояснения к схеме;

е) основная надпись и дополнительные графы по ГОСТ 21. 101-97

Для однотипных технологических объектов, не связанных между собой и имеющих одинаковое оснащение приборами и средствами автоматизации и одинаковые отдельные щиты, схему выполняют для одного из объектов. На схеме дают пояснения. Например: “Схема составлена для агрегата 1; для агрегатов 2-3 схемы аналогичны”.

Для приборов, рамок: 0. 5 – 0

Импульсных и командных линий, выносных линий: 0. 3 – 0

Шрифты 2. 5 – 7.

Изображение технологического оборудования. Технологическая схема (схема цепи аппаратов) должна изображаться в соответствии со схемой, принятой в технологической части проекта.

Изображение приборов и средств автоматизации Приборы и средства автоматизации, а также обозначения измеряемых величин и функциональных признаков приборов на функциональной схеме показывают условными обозначениями по ГОСТ 21. 404-85

Изображение линий связи. Линии связи между приборами и средствами автоматизации на функциональной схеме изображаются однолинейно, тонкими сплошными линиями, независимо от фактического количества проложенных проводов или труб

Позиции и позиционные обозначения приборов, средств автоматизации и электроаппаратуры. Всем приборам, средствам автоматизации и электроаппаратуре, изображенным на функциональной схеме, присваивают позиции арабскими цифрами в соответствии с нумерацией заводской спецификации. Позиции приборов и средств автоматизации состоят из двух частей: цифрового обозначения, присваиваемого комплекту (функциональной группе), и буквенных индексов — строчных букв русского алфавита, присваиваемых отдельным элементам, входящим в комплект (функциональную группу).

Графическое оформление функциональных схем

Форматы функциональных схем выбирают в соответствии с ГОСТ 2. 301-68

Основную надпись и дополнительные графы к ней, их заполнение (обозначения, наименование схемы и пр. ) выполняют по стандарту ГОСТ 21. 101-97 СПДС

Над основной надписью, по её ширине сверху вниз располагают таблицу не предусмотренных стандартами условных обозначений.

Размеры цифр и букв для позиций, позиционных обозначений и надписей выбирают на основании ГОСТ 2. 304-68

Проектирование — это только поначалу страшно.

С чего начинается проект автоматизации и системы управления?

Автоматизация промышленных объектов, как мы уже знаем, проходит через несколько стадий. В этот раз мы затронем проектирование и типовые примеры подбора используемых элементов с последующим их включением в проектную документацию. В комментариях к предыдущей статье, где я пытался в общих чертах объяснить принцип подготовки к тендерам, советовали начать с изучения ГОСТов. Ну что же. Мы с коллегами, ради интереса, нашли несколько интересных ссылок, чтобы ознакомиться с содержанием этих стандартов. К сожалению, это совсем не применимо на территории ЕС, где мы пользуемся местными нормативными актами и стандартами. Об этом речь пойдёт ниже, в частности об известном сертификате «СЕ» — почему и зачем он нужен. После тендера мы уже знаем сумму средств, которые выделены на наш фронт работ. Сами работы и их описание получаем в виде ТЗ. А что касается технологии — то в основном мы от заказчика получаем технологический рисунок плюс описание желаемых/предполагаемых алгоритмов работы тех процесса страниц так на 100-200. Многие вещи, что касаются сварочных работ, гидравлики или капитального строительства нас не касаются. Однако хорошо иметь на руках планы всех предполагаемых работ и примерные чертежи зданий, объектов и коммуникаций. Это необходимо как раз на стадии проектирования, для планирования прокладки кабельных трасс, размещения шкафов локального управления и т. Во многих случаях бывает оправдано сотрудничать с другими фирмами, чтобы, к примеру, совместно делать прокол под существующими дорогами или укладывать заземление после того, как закончен фундамент зданий, но ещё не начато строительство стен. Большинство трасс с сигнальными кабелями к датчикам давления, температуры, расхода воды, густоты и многим другим, идут вдоль основных технологических труб. Если в планах модернизации есть укладка новых трубопроводов, то мы стараемся договориться с генеральным исполнителем и уложить наши кабельные линии в существующие траншеи.

Так может выглядеть примерный план будущего объекта.

На нем проектным бюро предварительно расположены здания, кабельные трассы, трубопроводы и многое другое. Исходя из него уже можно понять примерную протяжённость кабельных линий, возможное расположение и количество шкафов управления. Также какие-то простые вещи, вроде уличного освещения или расположения/количества камер наружного наблюдения можно быстро разместить на нем же и отправить на согласование. Из этого же плана можно выделить объекты нуждающихся в заземлении по периметру. Здания административные и технологические изначально строятся с заземлением в фундаментах, а остальные объекты должны быть заземлены по периметру с обязательным выведением контрольно-измерительных участков с последующим подключением к общему заземляющему контуру. Ещё в нескольких местах необходимо предусмотреть выводы обычного заземления (мы используем, в основном полосу заземления FeZn 30×4) недалеко от основных трубопроводов. Так, как в последнее время они делаются исключительно из нержавеющей стали и нам нужно перейти с заземления оцинкованного, с помощью медного кабеля сечением 10-16мм², на заземление трубопровода. Для подключения заземления раньше вваривали болты М6 или М8, пока не купили специальный контактный сварочный аппарат, что за секунду «стреляет» шпильки М6-М8. Получается таких мест, где нужны выводы с резьбой для болтового соединения — довольно много. Каждое механическое соединение и ответвление труб должно быть заземлено последовательно. Исходя из стандартов механическое соединение (болтовое или на шпильках) не может быть признано электрическим, кроме редких случаев.

А вот так может выглядеть технологический рисунок, к которому идёт многостраничное объяснение самого техпроцесса

Сам техпроцесс, с которым мы можем столкнуться, может быть совершенно разным: это может быть станция подготовки воды (водоканал), глубинные скважины, станция очистки сточных вод, станция обработки природного и биогаза, а также множество всего другого. Крайне важно получить подробный технологический рисунок с предварительными расчётами сечений трубопроводов. Из него мы можем понять, где и как именно должен происходить техпроцесс:

- В каких местах должны быть технологические измерения (давление, расход, pH, температура, уровень кислорода, плотности/вязкости и прочие)

- Где необходимо вести контрольный замер по нескольким параметрам.

- Где будут расположены исполняющие устройства, их количество и мощность.

- Можно понять тип устройств — в некоторых случаях достаточно управляемых задвижек или клапанов с принципом работы 1/0 — открыто/закрыто. Тогда, скорее всего, будут использоваться более простые устройства с управлением бинарными сигналами и с обратной связью по ним же — состояние, авария, конечные положения. Или же необходимо использовать устройства с плавной регулировкой положения и тогда управление и обратная связь должны уже идти по каким-то протоколам промышленной связи (profibus, modbus и т.д.).

- То же самое касается и двигателей насосов, компрессоров. Либо достаточно устройств плавного пуска, либо все же необходимо использовать частотные преобразователи

В принципе можно и начинать проектирование. После тендера имеем сумму, в которую нужно поместиться с материалами. Исходя из этого и полученных планов, можно делать скелет проекта автоматизации. Мы не начинаем разработку детального проекта, так как впереди ещё много этапов корректировок и согласований.

Самое простое с чего можно начать — это структурные схемы (упрощенные однолинейные принципиальные схемы) с посчитанными мощностями исполняющих устройств — будь то помпы, вентиляторы, компрессоры. К ним, исходя из номинальных значений токов и расстояний, подбираются соответствующие сечение кабелей. Если кабели будут иметь подземные участки, то сразу выбирается соответствующее исполнение, к примеру, в помещениях для маломощной однофазной нагрузки используются кабели типа YDY 3×2,5 (возможный аналог — ПВС), а устройства снаружи будут использоваться минимум YKY 3×2,5 (возможный аналог — ВВГ). Согласно параметрам исполняющих устройств подбираются дифференциальные автоматы (если необходимо).

Пример структурой схемы с указанием возможного типа кабеля и потребляемой мощности.

Пример того, как могут быть расположены элементы в электрическом шкафу и обоснование подбора именно этого размера корпуса.

Здесь самый простой электрический шкаф и потому расположение элементов имеет мало значения. В шкафах же управления придётся учитывать множество факторов — тот же температурный режим, особенно, если будут расположены блоки питания 230/24В, частотные преобразователи, контроллеры, панели к ним – тогда необходимо предусмотреть вентиляционные решетки, принудительную вентиляцию включать через термостат. Или же учитывать электромагнитное излучение — от тех же частотных преобразователей. Необходимо заранее предусмотреть место на крепление экранов силовых кабелей от двигателей.

Структурная схема части объекта — очень условная, так как здесь только питающие цепи.

На ней мы показываем расчётное сечение будущих питающих кабелей, типы предохранителей и их номинал. Мощность генератора, если он необходим. Такая структура нужна на этапе согласования в первую очередь. Инспектор, вполне может не согласиться с выносным исполнением генератора или шкафа АВР. А ещё может произойти сокращение/изменение количества шкафов управления и уточнение их расположения.

Структурная схема коммуникации. Разные цвета — разные протоколы

Пожалуй, самый трудный для согласования этап. Сделать коммуникацию можно практически в любом исполнении/варианте. Однако на деле мы сталкиваемся с тем, что конечные устройства, те же управляемые задвижки AUMA уже куплены/заказаны главным подрядчиком. И они имеют какой-то протокол связи и нам приходится предусмотреть возможность подключения к нашей сети этих устройств. Тем более что существует ещё масса устройств с закрытой системой управления, которые «общаются» с внешними системами через свои протоколы. В конце концов получается эдакий зоопарк протоколов связи что соединяет воедино разрозненную информацию и передаёт на главный контроллер.

Отдельно пару слов об иерархии контроллеров. Если система очень сложная, имеет множество технологических объектов с обилием аналоговых измерений и устройств, с которыми нужно «общаться» или управлять, то мы разбиваем её на несколько шкафов управления. Один из шкафов условно назначаем главным. В нем будет главный контроллер. Он обслуживает свою часть техпроцесса и отвечает за коммуникацию со SCADA. Остальные контроллеры независимы и выполняют свой объем локальных задач, синхронизируя с главным контроллером только некоторые переменные. Те же панели управления HMI — всегда slave. Будут ли они работать или нет — не влияет на работу контроллеров и как следствие — техпроцесса. Панели управления, расположены на дверях шкафов управления и служат исключительно для локального мониторинга или проверки работы оборудования сервисными службами. Наши же программисты оставляют себе backdoor в виде GSM модемов с туннелем в шкафах с контролерами. И тогда к контроллеру в аварийной ситуации можно подключиться удалённо, даже если все панели и компьютер со SCADA выйдет из строя.

Структурная схема компьютерных сетей, к ним относятся и сети к камерам наблюдения, особенно после того, как они все стали использовать протокол POE

Дело в том, что многие предварительные документы на постройку каких-то объектов могут лежать годами. Порой они долго ждут финансирования и успевают устареть. К примеру, часто встречается требование укладки отдельных кабелей питания к камерам. Что-то, вроде кабеля 3х1,5. Плюс витая пара 5 или 6 категории к каждой камере. Если на этапе согласования не удается избавиться от таких «ляпов», то они остаются физически. То есть эти кабеля укладываются, хоть никогда и ни к чему не подключаются. А само подключение и питание камер идет по POE

После скелета проекта и этапов согласования начинается проектирование полноценной документации. Об этом и нюансах проектирования – в следующей части

Вместо вывода:

Начиная с нуля, довольно трудно спроектировать автоматизацию какого-то крупного объекта. Однако все начинали с чего-то небольшого. И пусть это был шутливый проект по охране цветка от кота с помощью Arduino или самодельная ambilight подсветка по документации от Lightpack, это было всего лишь начало. В любом из проектов накапливается опыт. Берутся все более крупные заказы. Да, мы живем в неидеальном мире и постоянно приходится оглядываться на себестоимость проектирования, изготовления, запуска и гарантии. Всегда есть рамки, в которые надо поместиться, будь то время или средства. Но в конце концов, не ошибается только тот, кто ничего не делает. Много интересных вещей мы видели на Хабре, многому научились. Может кому-нибудь поможет наш опыт в области промышленной электроники. Задавайте вопросы в комментариях, делитесь своим опытом, будет интересное узнать другое мнение.

p/s предыдущий пост, начало этой темы Автоматизация и промышленная электроника – когда одним Arduino сыт не будешь