Последний укреплен на валу 6 и с внешней стороны защищен верхним и нижним броневыми кольцами 16 и 18, которые закрепляются с помощью гайки 14 и контргайки 13. Верхний конец вала внутреннего конуса с помощью деталей 8-11 подвешивают к траверсе, а нижний конец входит в эксцентриковый стакан 22 приводного устройства.

При таком вращении внутренний конус дробилки в одной части окружности приближается к неподвижному конусу, разрушая материал, а в другой, противоположной части окружности, удаляется от неподвижного конуса. Измельченный материал при этом высыпается через расширившуюся выходную щель.

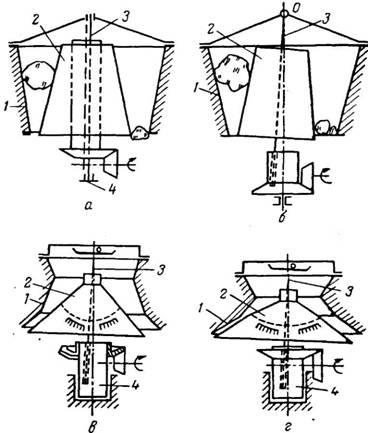

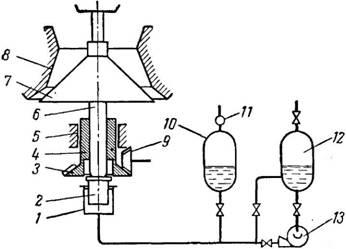

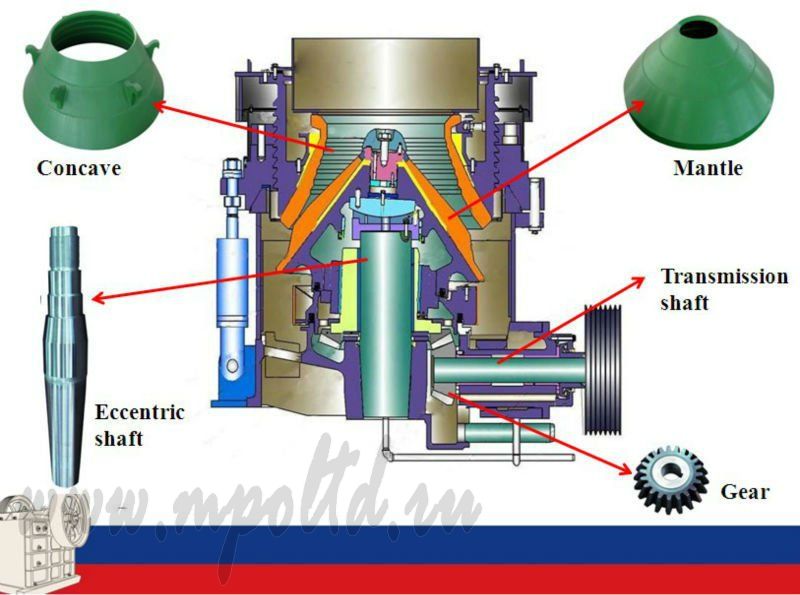

Рис. 1. Схемы основных конусных дробилок:

а, б — для крупного дробления; в — среднего дробления; г — мелкого дробления;

1 — внешний конус; 2 — внутренний конус; 3 — ось; 4 — стакан.

может оказаться выгоднее конусной. Это связано с тем, что геометрические размеры как щековой, так и конусной дробилки определяются размерами кусков в исходном сырье. А геометрические размеры дробилок определяют их производительность и мощность двигателя.

Может оказаться, что для измельчения данных кусков сырья потребуется крупногабаритная конусная дробилка, производительность которой превосходит требуемую. В этом случае она будет недогружена и ее коэффициент полезного действия останется низким.

Следовательно, без экономического анализа схемы измельчения нельзя однозначно выбирать необходимый тип дробилки.

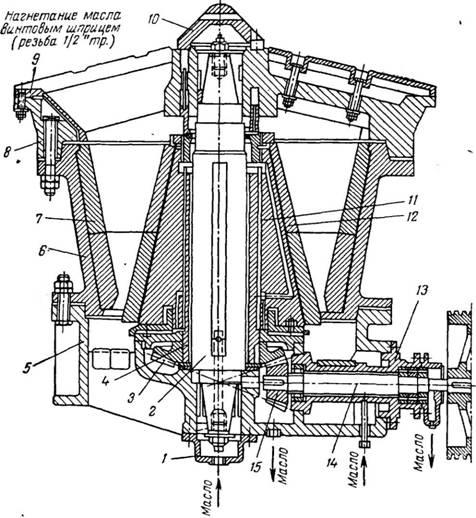

Дробилки для крупного дробления

На рис. 2 показана конусная дробилка для крупного дробления с выгрузкой измельченного материала через боковой лоток. Основными узлами дробилки являются станина, внешний конус, закрепленный на станине, траверса для подвески вала, внутренний конус с валом и привод конуса. Внутри станины 21 расположен направляющий стакан 23 с бронзовым вкладышем 3 и наклонный лоток 25 для выгрузки дробленого материала.

Внешний конус 19, изнутри футерованный двумя рядами броневых плит 4 и 5 из марганцовистой стали, с помощью нижнего фланца и болтов крепится к станине. Траверса 12, или паук, опирается на верхний фланец внешнего конуса и поддерживает вал внутреннего конуса 6.

Последний укреплен на валу 6 и с внешней стороны защищен верхним и нижним броневыми кольцами 16 и 18, которые закрепляются с помощью гайки 14 и контргайки 13. Верхний конец вала внутреннего конуса с помощью деталей 8-11 подвешивают к траверсе, а нижний конец входит в эксцентриковый стакан 22 приводного устройства.

Эксцентриковый стакан упирается на подпятник 26, состоящий из верхней стальной шайбы, скрепленной со стаканом, бронзовой шайбы, нижней стальной шайбы и сферической опорной шайбы. На нижнем конце эксцентрикового стакана укреплена коническая шестерня 28, которая вместе со стаканом приводится во вращение с помощью ведущей шестерни 2 и вала.

Рис. 4. Конусная дробилка для крупного дробления с центральной неподвижной осью:

1 — крышка; 2 — центральная ось; 3, 15 — ведомая и ведущая шестерни; 4 — эксцентриковая втулка; 5 — станина; 6, 11 — внешний и внутренний конусы; 7 — броня внешнего конуса; 8 -траверса; 9 — броня траверсы; 10 — колпак; 12 — броня внутреннего конуса; 13 — стакан; 14 — ведущий вал.

Для защиты трущейся пары (вал — эксцентриковый стакан) от попадания в нее пыли устанавливают уплотняющие кольца 20.

Измельчаемый материал поступает в пространство между внешним и внутренним конусами, измельчается и выводится через наклонный лоток.

Защитные кольца внутреннего и внешнего конусов являются сменными, и их по мере износа заменяют.

Крупность дробленого материала определяется шириной выходной щели, которую можно менять, перемещая внутренний конус в вертикальном направлении с помощью гайки 8. При подъеме конуса ширина уменьшается, при опускании увеличивается.

Различие между размахом качаний нижних и верхних точек конуса сведено к нулю у эксцентриковой дробилки, показанной на рис. 4. Дробилка отличается от описанных выше устройством привода внутреннего конуса 11. Последний свободно посажен на эксцентриковый стакан 4, который также свободно вращается на центральной оси 2, концы которой заделаны в станину 5 и траверсу 8. На нижнем конце стакана закреплена ведомая шестерня 3.

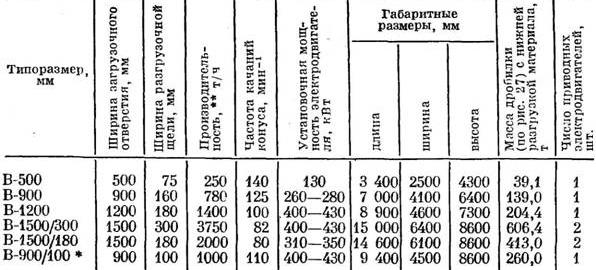

Таблица 1. Техническая характеристика конусных дробилок для крупного дробления с подвешенным валом

Таблица 2. Техническая характеристика конусных дробилок для крупного дробления с подвешенным валом

Все точки внутреннего конуса имеют постоянный эксцентриситет вращения или постоянную амплитуду качания, что обеспечивает получение более однородного по гранулометрическому составу продукта. Сама дробилка по сравнению с другими с такой же шириной загрузочной пасти имеет меньший размер по высоте.

В табл. 1 и 2 приводится техническая характеристика конусных дробилок для крупного дробления материала. Достигаемая в этих дробилках степень измельчения колеблется от 3 до 6.

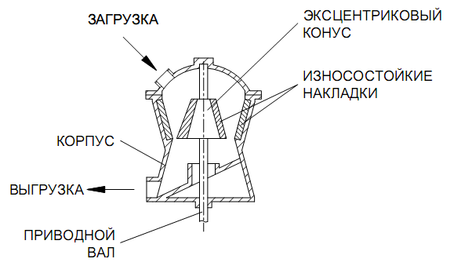

Дробилки для среднего и мелкого дробления

Воспринимаемые внутренним конусом усилия при разрушении материала передаются на опору 22 со сферическим бронзовым вкладышем. Эта опора через направляющий стакан 1 связана со станиной 8. Эксцентриковый стакан 26 приводится в движение конической ведомой шестерней 2 от шестерни 25, сидящей на горизонтальном валу 24.

Внешний конус 20 специальной резьбой удерживается в установочном кольце 19, которое притягивается к корпусу дробилки устройством, состоящим из болтов с гайками 4,5, шайбы 6 и пружины 7. По окружности дробилки в зависимости от ее размера устанавливается от 20 до 130 болтов с пружинами, прижимающими установочное кольцо к корпусу с силой 4000-6000 кН.

Крепление внешнего конуса с помощью пружин позволяет исключить возможную поломку машины в случае попадания в зону дробления недробящихся тел. При попадании в зоны дробления таких тел пружины сжимаются, внешний конус поднимается и твердое тело проходит через зоны дробления, не причиняя машине вреда.

Крупность дробленого материала определяется шириной выходной щели, которая может изменяться подъемом или Опусканием внешнего конуса при повороте его с помощью винтового домкрата 9.

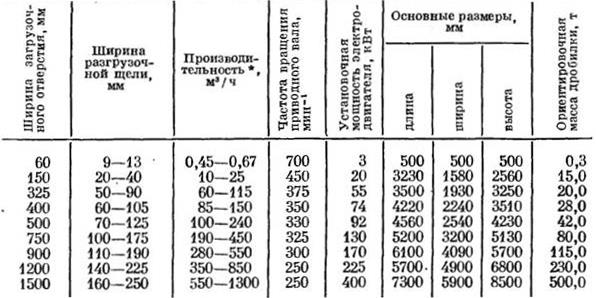

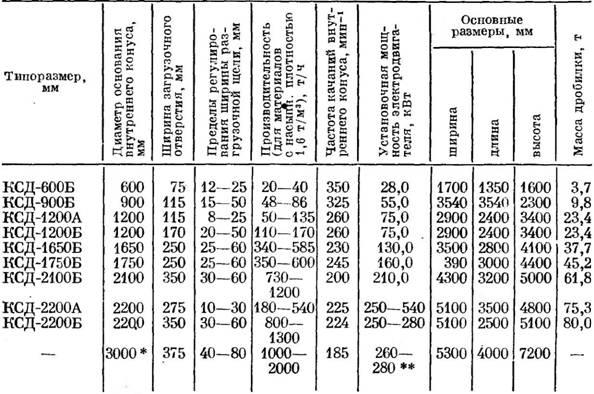

В табл. 3 приводится техническая характеристика конусных дробилок для среднего дробления.

Таблица 3. Техническая характеристика конусных дробилок для среднего дробления

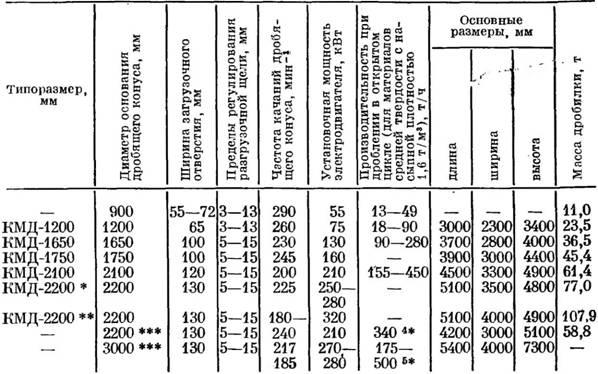

В табл. 4 приводится техническая характеристика конусных дробилок для мелкого дробления.

Таблица 4. Техническая характеристика конусных дробилок для мелкого дробления (короткоконусные) между конусами (зона измельчения). В таком устройстве наиболее уязвимой частью является нарезка, которая, забиваясь пылью, быстро изнашивается, что затрудняет регулировку ширины щели и ускоряет выход из строя ответственных деталей.

Другим существенным недостатком конструкции конусных дробилок для среднего и мелкого дробления является большое число амортизирующих пружинных устройств и ограниченность величины сжатия пружин или отхода внешнего конуса от внутреннего.

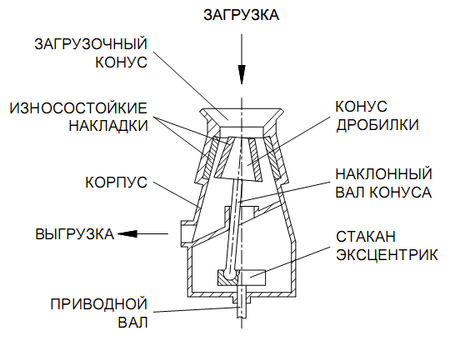

В крупных конусных дробилках для среднего и мелкого измельчения используют гидравлическую .амортизацию и регулирование ширины выходной щели, схематическое устройство которой показано на рис. 7.

Центральный вал 6 опирается на плунжер 2, цилиндр 1 которого заполнен маслом и соединен маслопроводом с газовым аккумулятором 10, насосом 13 и сборником масла 12.

Рис. 7. Схема -гидравлической амортизации и регулировки разгрузочной щели конусных дробилок:

1 — цилиндр; 2 — плунжер; 3 — ведомая шестерня; 4 — эксцентриковый стакан; 5 — станина; 6 — вал; 7 — внутренний конус; 8 — внешний конус; 9 — ведущая шестерня; Ю — аккумулятор; 11 — предохранительный клапан; 12 — резервуар масла; 13 — насос.

Регулирование выходной щели у таких дробилок осуществляется подъемом или опусканием внутреннего конуса при нагнетании в цилиндр 1 или выпуске из него масла. Амортизация осуществляется с помощью включенного в систему газового аккумулятора 10.

Во время работы дробилки внутренний конус удерживается в заданном положении гидравлической системой и газовым аккумулятором. При попадании в зону измельчения недробящегося тела конус 7 опускается, нажимая на плунжер 2, который будет передавливать масло из цилиндра 1 в газовый аккумулятор 10 до тех пор, пока между внешним и внутренним конусами не образуется щель, по ширине достаточная для прохождения недробящегося тела.

Под действием поступающего в аккумулятор 10 масла находящийся в нем газ сжимается. Как только измельчитель освободится от недробящегося тела, сжатый газ снова передавит масло из аккумулятора в цилиндр 1, плунжер 2 поднимется и конус 7 займет прежнее положение.

На рис. 8 показан разрез конусной дробилки для среднего дробления с амортизацией и регулированием разгрузочной щели гидравлическим способом.

П.М. Сиденко

Измельчение в химической промышленности

(Глава II. Измельчители раскалывающего и разламывающего действия)

Куски материала, попадая в воронку — рабочее пространство конусной машины, измельчаются между внутренней поверхностью полого конуса (внешний) и внутренней поверхностью усеченного вертикального конуса (внутренний).

Изготовление и испытание конусных дробилок

производится на заводах в Швейцарии, Корее и США

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию различные конусные дробилки.

Описание

В конусных дробилках раздавливание кусков материала происходит за счет непрерывного нажатия усеченного вертикального конуса, который эксцентрично вращается внутри другого полого конуса. Внутренняя поверхность обоих конусов может быть как гладкой, так и ребристой.

Куски материала, попадая в воронку — рабочее пространство конусной машины, измельчаются между внутренней поверхностью полого конуса (внешний) и внутренней поверхностью усеченного вертикального конуса (внутренний).

Внутренний конус машины, вращаясь как конический маятник, дробит мелкие куски материала раздавливанием, а крупные куски раздавливанием и изгибом.

Именно за счет использования изгиба расход энергии на измельчения заметно снижается, что является одним из главных достоинств конусных дробилок. К тому же, при таком способе дробления образуется малое количество пылевидного и мелкозернистого продукта. Дробилки этого типа сегодня широко используются для предварительного дробления различных материалов.

Общий принцип действия

Конусная дробилка с верхней опорой для вертикального вала состоит из двух (наружный и внутренний) конусов, оснащенных плитами, изготовленными из твердой, износостойкой стали. Наружный неподвижный конус (корпус) укреплен на прочной литой или сварной станине на фланцах, а внутренний конус (дробящая головка) – на валу машины. Дробящую головку для небольших по размеру дробилок изготавливают цельнолитой, а для больших агрегатов – полой.

Для смазки конусной дробилки, которая осуществляется автоматически, предусмотрен специальный насос. В некоторых машинах дробящим плитам наружного и внутреннего конуса специально придают криволинейную форму, которая более соответствует их естественному износу. Это позволяет не только увеличить срок службы этих плит, но и значительно уменьшает засорение выходного отверстия дробилки.

Производительность конусных дробилок с верхней опорой для вертикального вала обычно находится в пределах от 0,75 до 4,5 тысяч тон в час, потребляемая мощность при этом составляет от 3 до 400 киловатт.

К достоинствам всех типов конусных дробилок принято относить высокую производительность и равномерную работу. К недостаткам (в сравнении со щековыми дробилками) относятся сложность и дороговизна конструкции, большие габариты (высота), усложненное обслуживание.

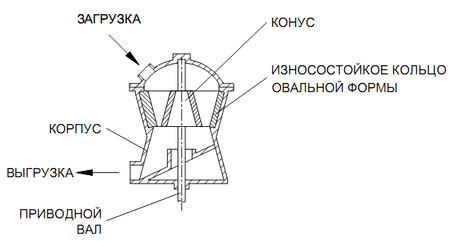

Конусная дробилка для крупного дробления

Корпус грибовидной дробилки имеет форму конуса, расширяющегося в одну сторону с пологим конусом дробящей головки. Их стенки на определенных участках параллельны и образуют узкую щель. Корпус и станину соединяет ряд пружин, которые располагаются по периметру корпуса. Тарелка, с которой сбрасываются куски материала, крепится на верхнем конце вала. Степень измельчения обрабатываемого материала регулируется посредством изменения профиля плит или положения корпуса.

Данные устройства предназначены для среднего дробления. Одной из основных характеристик такого устройства является размер загрузочной щели.

Конусная дробилка с неподвижным вертикальным валом имеет вертикальный вал, который укреплен неподвижно. Внутренний конус машины этого типа при вращении описывает не коническую поверхность, как в предыдущей дробилке, а цилиндрическую. Такую конструкцию принято считать более прочной и устойчивой ввиду того, что общая высота такой дробилки уменьшается примерно на 40%.

Конусные дробилки с неподвижным вертикальным валом в отличие от машин с вертикальным вращающимся валом имеют более высокую производительность и более экономичны в силу того, что их внутренний конус оказывает сразу на материал полное давление, да и удельное давление на эксцентрик в такой машине невелико.

Дробилка такого типа оснащена пружинным предохранительным устройством, которое защищает машину от внезапных поломок, вызванных случайным попаданием в агрегат кусков металла.

Такие дробилки отличаются достаточно высокой производительностью, которая может достигать 300 тонн в час, и применяются в основном для среднего дробления различных материалов.

Сравнительная оценка конусных дробилок

Конусные дробилки по сравнению с теми же щековыми машинами имеют ряд преимуществ:

- обладают большей производительностью;

- заметно меньше расходуют энергии на измельчение материала;

- работают равномерно, поэтому нет необходимости устанавливать маховик или другие специальные регулирующие приспособления, что упрощает создание фундамента;

- имеют более удобную разгрузку материала.

Однако конусные дробилки не лишены недостатков, к которым можно отнести:

- сложность конструкции;

- трудности при регулировании ширины выходного отверстия;

- невозможность применения для измельчения вязких материалов в силу быстрого засорения рабочего пространства машины;

- создание не совсем благоприятных условий для втягивания кусков материала, подлежащих измельчению;

- сложность обслуживания.

Ввиду этого, конусные дробилки чаще всего применяют тогда, когда требуется высокая производительность. Одна такая машина может спокойно заменить несколько щековых дробилок.

Персонал компании Интех ГмбХ (Intech GmbH) ответит на любые технические вопросы по поставляемым компанией различным конусным дробилкам.

Применение гидравлики и пневмогидравлики существенно повышает надежность устройств, значительно упрощает изменение параметров разгрузочной щели, делает возможным управление агрегатом дистанционно. Гидравлические дробилки отлично интегрируются в автоматизированные производственные линии.

Разновидности конусных дробилок

По своей конструкции конусные агрегаты можно разделить на устройства с пружинной и гидравлической амортизацией. Пружинные конусные дробилки отличает простота сопряженных элементов, высокая надежность при многочасовой эксплуатации, качество используемых материалов и легкость обслуживания. Точно рассчитанная конструкция измельчительной камеры и высокая скорость обращения рабочего конуса гарантируют хорошую продуктивность с высоким коэффициентом переработки.

Применение гидравлики и пневмогидравлики существенно повышает надежность устройств, значительно упрощает изменение параметров разгрузочной щели, делает возможным управление агрегатом дистанционно. Гидравлические дробилки отлично интегрируются в автоматизированные производственные линии.

По способу монтажа конусные дробилки различают на стационарные и мобильные. В отличие от установленных в цехах или специальных помещениях стационарных агрегатов, мобильные версии устройств имеют более скромные габариты и меньшую производительность. Мобильные устройства легко транспортировать к местам выполнения работ, а возможность использования различных источников энергии делает использование передвижных агрегатов высокорентабельным.

Конусные дробилки также классифицируются по крупности конечного продукта на агрегаты мелкого, среднего и крупного дробления. Современные модели конусных агрегатов за счет регулирования параметров разгрузочной щели позволяют получать конечный продукт с фракциями необходимого размера.

Конусные дробилки мелкого дробления так же характеризуются диаметром основания подвижного конуса и для обеспечения равномерности зернового состава продуктов дробления оборудуются двумя зонами.

Особенности развития конусных дробилок

В последние годы получили распространение дробилки с гидравлическим регулированием разгрузочной щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта.

Другим направлением развития конусных дробилок стало применение вибраторов дебалансного типа или дебалансиров. Дело в том, что при низкой частоте колебания подвижного конуса дробление затруднено, производительность дробилки низкая. Простое увеличение частоты приводит к возрастают динамических колебаний, которое может привести к разрушению фундамента дробилки.

Дебалансиры обеспечивают подвижному конусу дополнительную вибрацию, которая повышает качество дробления. Несмотря на то, что конструкция конусной дробилки дебалансирного типа стала несколько сложнее, конструкторам удалось снизить общую вибрацию во время работы и снизить требования к устройству фундамента. При увеличении энергопотребления в целом, удельный расход снижается.

Конусные дробилки дебалансирного типа, у нас так же называемые инерционными, отличаются и возможностью регулировки интенсивности дробления, тем самым они могут настраиваться на получение конечного продукта различного гранулометрического состава. Это важно на любых этапах дробления и большинстве технологических процессов.

В частности такие дробилки хорошо показали себя при производстве материалов для строительства дорог (как автомобильных, так и железнодорожных). Конусные дробилки, оснащенные дебалансирами позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Существуют конечно и более экзотические решения, такие как комбинированная щеково-конусная дробилка. Верхняя часть загрузочной щели такой дробилки выполнена более полого, что позволяет загружать крупные куски породы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой.

В средней и нижней части чаши и конуса щель сужается, и дробимый продукт измельчается по технологии конусной дробилки. В результате можно использовать для измельчения крупное сырье, как в щековых дробилках, а на выходе получать щебень кубовидной формы, как в классической конусной дробилке.

Кроме производства специалисты завода нестандартного оборудования «Машинопромышленное объединение» осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию конусных дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

- Стационарные, предусматривает установку дробилки непосредственно в помещениях, производственных цехах, различных вспомогательных объектах, где выполняется дробление материала для последующего использования в строительстве. Стоит отметить, оборудование для монтажа в стационарном виде отличается высокой мощностью и производительностью, что делает его оптимальным решением среди потенциальных потребителей.

Область применения конусных дробилок

Используются дробилки конусного типа для дробления камней, щебня, различных прочих материалов при необходимости осуществлять строительство, производство материалов, компонентов. При необходимости дробления крупных камней используется сложное технологическое оборудование, способное превратить глыбу в материал средней фракции. Как правило, это стационарные агрегаты, отличительной особенностью которых является высокая мощность и продуктивность.

В свою очередь, может эксплуатироваться дробилка и в случае необходимости измельчения различных других неметаллических соединений. В частности, оборудование используемое для этих целей работает с несколько меньшей продуктивностью. При необходимости переработки материала средней фракции в мелкую, можно использовать мобильные агрегаты.

Указанные величины производительности и минимального зазора носят информативный характер и зависят от свойств и состава измельчаемого материала и порядка подачи.

Чешские конусные дробилки

Основные технические параметры чешских конусных дробилок HCC и HCU

| Модель конусной дробилки | Размер дробящего конуса, мм | Размер куска исходного материала, наибольший, мм | Ширина разгрузочной щели, мм | Максимальная крупность готового, мм | Производительность, т/ч | Мощность двигателя основного привода, кВт | Масса, т |

|---|---|---|---|---|---|---|---|

| HCU 7/35 | 750 | 35 | 4-20 | 8-35 | 30-110 | 55-90 | 4 |

| HCU 7/65 | 65 | 5-25 | 10-50 | 40-115 | 4,4 | ||

| HCU 7/100 | 100 | 9-25 | 18-50 | 60-140 | 5 | ||

| HCU 7/160 | 160 | 20-35 | 40-70 | 100-170 | 7,55 | ||

| HCC 9/65 | 950 | 65 | 8-30 | 16-60 | 55-160 | 110-132 | 14 |

| HCC 9/80 | 80 | 10-30 | 20-60 | 70-170 | |||

| HCC 9/125 | 125 | 15-35 | 30-70 | 75-210 | |||

| HCC 9/220 | 220 | 25-50 | 50-100 | 140-300 | 14,9 | ||

| HCU 10/65 | 1050 | 65 | 8-30 | 16-60 | 90-210 | 110-160 | 13,8 |

| HCU 10/90 | 90 | 10-30 | 20-60 | 120-210 | 13,8 | ||

| HCU 10/150 | 150 | 15-35 | 30-70 | 140-230 | 14,3 | ||

| HCU 10/220 | 220 | 25-50 | 50-100 | 180-390 | 14,3 | ||

| HCC 12/65 | 1250 | 65 | 9-25 | 18-50 | 110-225 | 132-200 | 22 |

| HCC 12/95 | 95 | 11-35 | 22-70 | 160-340 | |||

| HCC 12/155 | 155 | 16-45 | 32-90 | 190-375 | |||

| HCC 12/340 | 340 | 30-63 | 60-125 | 275-510 | 25,2 | ||

| HCC 16/85 | 1650 | 85 | 10-30 | 25-75 | 150-390 | 230-315 | 40,55 |

| HCC 16/140 | 140 | 15-35 | 35-85 | 165-420 | |||

| HCC 16/200 | 200 | 22-45 | 55-110 | 220-500 | |||

| HCC 16/440 | 440 | 35-65 | 85-160 | 325-620 | 41,55 |

* Макс. размер куска на входе составляет 80 — 100 % приемного отверстия по квадратной сетке.

Указанные величины производительности и минимального зазора носят информативный характер и зависят от свойств и состава измельчаемого материала и порядка подачи.

Гусеничный привод механизма передвижения позволяет перемещаться машинам McCloskey на любых рабочих площадках. Гидравлические аутригеры дают возможность значительно снизить требования к поверхности при установке на месте производства работ.Имеется удобная система управления и диагностики, которые упрощают использование машины.

Новости

Мобильная конусная дробилка крупного дробления McCloskey International представляет собой непрерывно работающую машину (без холостого хода), которая способна обрабатывать рудные и нерудные полезные ископаемые (за исключением пластических), в конусной чаше конусом.

Гусеничный привод механизма передвижения позволяет перемещаться машинам McCloskey на любых рабочих площадках. Гидравлические аутригеры дают возможность значительно снизить требования к поверхности при установке на месте производства работ.Имеется удобная система управления и диагностики, которые упрощают использование машины.

Официальный дистрибьютор всемирно известного разработчика и производителя мобильного дробильного оборудования McCloskey International в России компания «АСТРА-техно Групп» предлагает купить конусные дробилки по специальным ценам, которые Вы можете уточнить у менеджера, также получив дополнительную информацию по всем инетересующим Вас вопросам.

Во время движения между подвижным органом и внутренней поверхностью чаши образовываются конические пространства, в которые попадают частицы горной породы. Руда засыпается в погрузочное отверстие в верхней части чаши.

2 Типы конусных дробилок

По своим техническим и функциональным качествам дробилки, основывающиеся на такой технологии, разделены на агрегаты крупного дробления (сокращенный вариант ККД), среднего дробления (соответственно КСД) и мелкого дробления (КМД).

Главными критериями такого разделения является размер рабочего движущегося конуса и соотношение высоты чаши к размерам ее поперечного разреза. От этих показателей зависит куски каких размеров могут проходить обработку и каких размеров будет уже обработанное сырье.

к меню ↑

2.1 Дробилка крупного дробления (ККД)

Устройства данного типа в конструктивном плане отличаются высоким узким конусом. В верхней части угол между наклоном конуса и поверхностью чаши составляет порядка 20 градусов. При этом чаще всего в таких машинах ширина верхнего кольцевого отверстия составляет 1500 мм. Нижнее разгрузочное кольцо имеет радиус 150 мм. Данные характеристики обозначаются на заводских моделях штампами типа «ККД-1500/300».

В такой машине обрабатываются куски породы до 1200 мм в диаметре. Продуктивность дробильных устройств такого типа может достигать до 2300 кубических метров породы за час времени.

Конусная дробилка «ККД-1500/300»

Конусные дробилки среднего и мелкого дробления (КСД и КМД)

В машинах типов КСД и КМД угол поверхности конической подвижной детали доходит до 100 градусов. Соответственно такие дробилки более низкие с широким основанием.

КСД обрабатывают куски породы размерами до 300 мм. Нижнее разгрузочное отверстие имеет диаметр 15-60 мм. Общая продуктивность таких устройств за час составляет до 580 кубических метров руды. В зависимости от диаметра поперечного разреза внутреннего конуса выделяют такие типы дробилок конусных КСД 600, а также КСД 900.

Размер руды, которую способны обрабатывать КМД составляет до 100 мм. Общая продуктивность работы механизмовданного типа – от 10 до 220 кубических метров в час. Разгрузочное отверстие до 15 мм. Основными типами конусных дробилок мелкого дробления являются КМД-1200, КМД-1750 и КМД-2200.

Еще одним отличием конусных агрегатов мелкого и среднего дробления является использование подвески пружинного типа, на которую к раме крепится внешний неподвижный конус. Без этой подвески довольно частым явлением была остановка работы из-за попадания между поверхностями движимого органа и чаши частей особо твердых пород. Пружина позволяет чаше смещаться в сторону или незначительно проседать вниз. Это увеличивает нижнее разгрузочное отверстие и порода проходит дальше.

к меню ↑

2.2 Конусная инерционная дробилка

Несмотря на стабильность уже существующих дробилок конусного типа, постоянно ведутся исследования и модернизация устройств. Среди последних новшеств следует отметить конусные дробилки на основе дебалансных вибраторов, которые приобрели название конусная инерционная дробилка.

Принцип работы механизма заключается в том, что во время работы на движущийся конус также передается вибрация с установленного вибрационного устройства, что позволяет улучшить качество дробления материала, а также справляться с более твердой породой.

Дробилка конусная инерционная

Использование устройств данного типа в их первоначальном виде создавало мощные вибрации, которые часто вызывали повреждения фундамента в рабочих помещениях. Так что использовать их приходилось в зданиях с особо прочной структурой фундамента.

В современных инерционных дробилках используется новый вибратор дебалансного типа. Его строение позволяет передать максимальное значение вибрации на движущийся орган, снизив до минимума внешнюю вибрацию. Это сделало их полностью безопасными для помещений, где они функционируют.

Одним из главных моментов такого устройства являет возможность запуска даже при загруженном рабочем пространстве.

Таким образом, конусная инерционная дробилка отличается более высокой продуктивностью переработки горных пород и более тщательным дроблением. Применение данной технологии позволяет создавать устройства небольших размеров, которые подходят для небольших предприятий.

Предназначены для повышения уровня безопасности и упрощения эксплуатации.

Конусные дробилки, подходящие для любых задач по дроблению, где предъявляются серьёзные требования к оборудованию

Конусные дробилки превосходно подходят для уменьшения размера и придания нужной формы на участке дробления. Материал измельчается в камере дробления — между внешним неподвижным элементом (футеровкой чаши) и внутренним подвижным элементом (подвижным конусом).

Конусные дробилки оснащены гидравлической системой регулировки настроек, позволяющей отрегулировать настройки дробилки в полном соответствии с требованиями к материалу, крупности питания и производительности.

Портфолио конусных дробилок Metso включает в себя четыре разных линейки оборудования, в которых используется один и тот же принцип дробления, но у которых отличаются характеристики и оптимальные области применения. Кроме того, помимо стационарных дробилок также представлено большое количество моделей конусных дробилок в мобильном и передвижном исполнении.

Конусные дробилки Nordberg® серии GP™ спроектированы для всех типов породы и могут применяться на второй, третьей и четвёртой стадии дробления при производстве нерудных материалов и в горной промышленности. Конусные дробилки Nordberg® серии GР™ представляют собой дробильные установки, обеспечивающие плавную адаптацию и полную автоматизацию процесса дробления.

Nordberg® серии HP™ представляет собой самую популярную линейку конусных дробилок. По всему миру продано более 10 000 дробилок.

Конусные дробилки Nordberg® серии HР™ представляют собой высокоэффективное и надёжное оборудование для дробления породы при производства нерудных материалов, для любых карьерных и горных работ. Обычно они используются на второй, третьей и четвёртой стадиях дробления.

Конусные дробилки серии Metso MX™ представляют собой новейшее пополнение в портфолио конусных дробилок Metso. Дробилки серии MX™ используют революционную технологию, сочетающую вращающуюся чашу и поршень в одной дробилке.

Известные своими низкими операционными затратами, высоким коэффициентом технической готовности и стабильно высоким качеством конечного продукта, конусные дробилки Metso серии MX™ идеально подходят для второй, третьей и четвёртой стадий дробления твёрдой и мягкой породы.

Конусные дробилки Nordberg® серии МР™

Конусные дробилки Nordberg® серии MР™ обладают высокой производительностью и максимальным усилием дробления среди всех конусных дробилок аналогичных размеров. Благодаря своему усилию дробления конусные дробилки Nordberg® серии MP™ широко используются на второй и третьей стадиях дробления при добыче полезных ископаемых и обеспечивают обработку больших объёмов материала.

Конусная дробилка тише других видов дробилок.

Каталог конусных дробилок

Завод дробильного оборудования «Тульские Машины» производит оборудование высокого качества и надежной конструкции по приемлемой цене, кроме того наше конструкторское бюро всегда подберет для вас нужные варианты дробильного оборудования, сэкономив ваше время и средства.

Конусная дробилка КД-10

Малогабаритная лабораторная конусная дробилка способная развить усилие давления в 2,5 т. Может применяться для измельчения интерметаллида урана.

Технические дробилки КД-10

Узнать условия получения индивидуальной скидки и узнать цены можно по телефону 8-800-700-46-86.

Конусная дробилка КД-900

Малогабаритная лабораторная конусная дробилка способная развить усилие давления в 2,5 т. Может применяться для измельчения интерметаллида урана.

Источник — http://intech-gmbh.ru/cone_crushers/

Источник — http://www.zenitrus.ru/konusnye-drobilki/

Источник — http://www.mpoltd.ru/poleznoe/194-conusnaya-drobilka-ustrojstvo-printsipy-raboty.html

Источник — http://drobix.ru/drobilki-konusnye/

Источник — http://sgm-eng.ru/oborudovanie/konusnaya-drobilka

Источник — http://prommashini.ru/konusnye-drobilki/

Источник — http://moezerno.ru/texnika/crusher/konusnaya-drobilka-printsip-raboty.html

Источник — http://www.metso.com/ru/products/crushers/cone-crushers/

Источник — http://tulmash.ru/konusnye-drobilki/