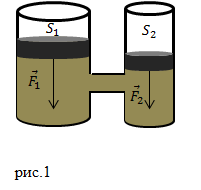

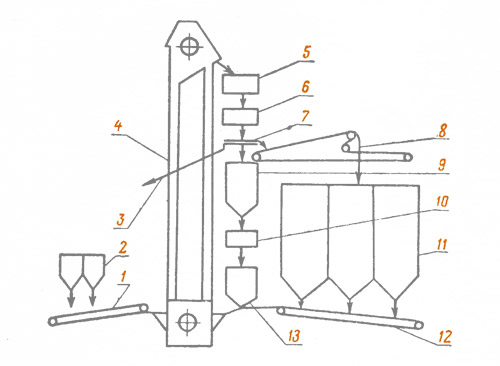

Каждое зернохранилище должно обеспечивать проведение следующих операций с зерном: прием, обработка (очистка и сушка), хранение, внутренние перемещения, отпуск. Все элеваторы независимо от их типов и назначений работают по следующей принципиальной схеме

Каждое зернохранилище должно обеспечивать проведение следующих операций с зерном: прием, обработка (очистка и сушка), хранение, внутренние перемещения, отпуск. Все элеваторы независимо от их типов и назначений работают по следующей принципиальной схеме

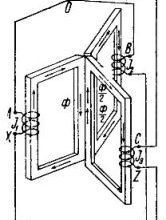

1 — приемный ленточный транспортер; 2 — приемные бункера: 3 — отпускное устройство; 4 — нория; 5 — надвесовой бункер; 6 — весы (ковшовые или порционные); 7 — распределительные трубы; 8 — надсилосный транспортер; 9 — надсепараторный бункер; 10 — сепаратор; 11 — силосы для хранения зерна; 12 — подсилосный транспортер; 13 — подсепараторный бункер.

Зерно и продукты его переработки являются одной из основ питания человека, поэтому такой вариант хранения наиболее актуален среди всех возможных зернохранилищ. Зерновой элеватор считается самым надежным, а потому вблизи производящих районов оборудуются целые сети таких хлебоприемников. Это позволяет нивелировать потери зерна в удалённых перевозках с мест сбора урожая.

Зерно и продукты его переработки являются одной из основ питания человека, поэтому такой вариант хранения наиболее актуален среди всех возможных зернохранилищ. Зерновой элеватор считается самым надежным, а потому вблизи производящих районов оборудуются целые сети таких хлебоприемников. Это позволяет нивелировать потери зерна в удалённых перевозках с мест сбора урожая.

Под элеватором понимают спецсооружение, рассчитанное на хранение больших партий зерна с учётом доведения зерновых до кондиционного состояния. Помимо самих хранилищ такой склад оборудован комплексом специальных устройств, которые взвешивают, принимают, очищают, сушат и отгружают зерно.

Как вариант, такой комплекс может реализоваться в механизированном устройстве силосного типа, что существенно экономит место и обеспечивает полную механизацию процесса. Первые элеваторы появились в России еще в конце 19 века, в настоящее время они являются высокомеханизированными эффективными системами хранения для зерновых сельскохозяйственных культур.

Зерно и продукты, изготовленные на его основе, являются основой жизни людей. Очень важным является вопрос их сохранности до момента транспортировки. Упрощают его зерновые элеваторы.

Зерно и продукты, изготовленные на его основе, являются основой жизни людей. Очень важным является вопрос их сохранности до момента транспортировки. Упрощают его зерновые элеваторы.

Зерновой элеватор предназначен для хранения зерна в больших количествах и доведения его до состояния кондиции. Элеватор внутри включают в себя механизмы для погрузки и выгрузки зерновых, сушилки. Рабочие здания и т.д. обычно в организациях строят целые комплексы элеваторов под ключ.

В промышленности по заготовлению и переработки зерновых культур часто используется такое сооружение, как элеватор. Другими словами данное сооружение является высокотехнологичным оборудованием для хранения зерна в специальных условиях и посредством такого хранения зерно доводится до определенной, нужной стадии кондиции.

Оборудование элеваторов

Элеваторы непременно снабжаются таким оборудованием, как нории, которые являются подъемниками вертикального типа, которые нужны для того чтобы поднимать зерно на взвешивание, очистку от примесей различного, дальнейшей его сушки. После этого зерно выдается посредством конвейерной установки на транспортеры, которые осуществляет сброс зерна в силосное сооружение. Всеми эти элементы для проведения описанных работ включаются в состав одного сооружения – элеватора.

Так же в элеватор включено еще одно сооружение, в котором производится непосредственно дезинфекция зерновой культуры и ее вентилирования, однако на сегодняшний день еще не все элеваторы оборудованы такими рабочими устройствами.

Однако стоит отметить, что сегодня все большее количество элеваторных установок оснащается специальными пунктами, которые осуществляют прием зерна с автомобильного, железнодорожного и авиационного транспорта. Что в значительной мере облегчает проведение всех погрузочно-разгрузочных работ, ведь буквально еще некоторое время назад элеваторы обслуживались исключительно вручную, и все работы по выгрузке зерна проводились непосредственно с применением ручного труда.

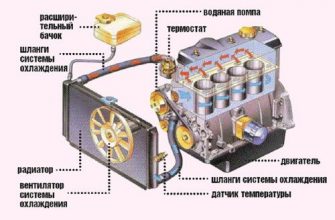

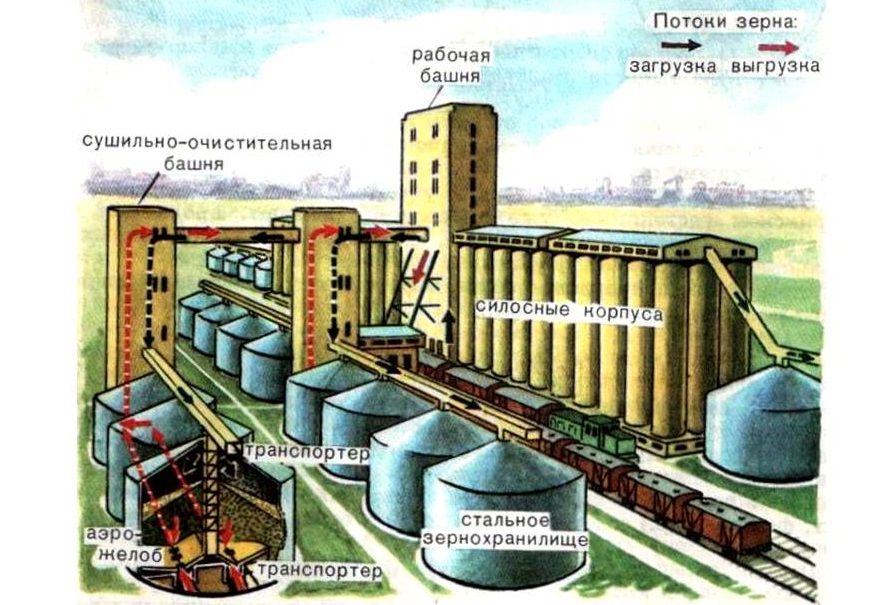

Рабочие башни, силосные хранилища и зерносушилки являются важными технологическими блоками элеваторов. Их оптимальное расположение относительно друг друга обеспечивает циркуляцию больших объёмов сыпучих продуктов, благодаря отлаженной схеме работы внутренних транспортных артерий.

Составные элементы элеватора и оборудование

Элеватор – это не одно здание, это комплекс объектов, взаимосвязанных между собой. Объекты следующие:

В список оборудования, необходимого для функционирования элеватора, входят:

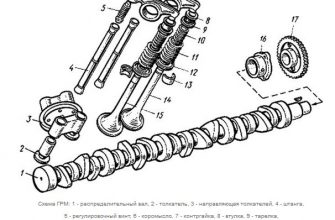

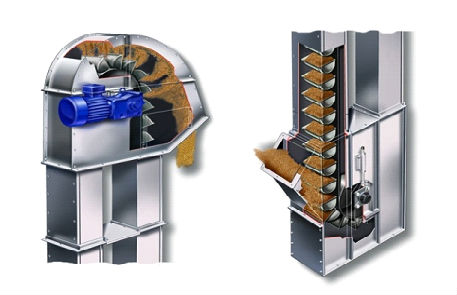

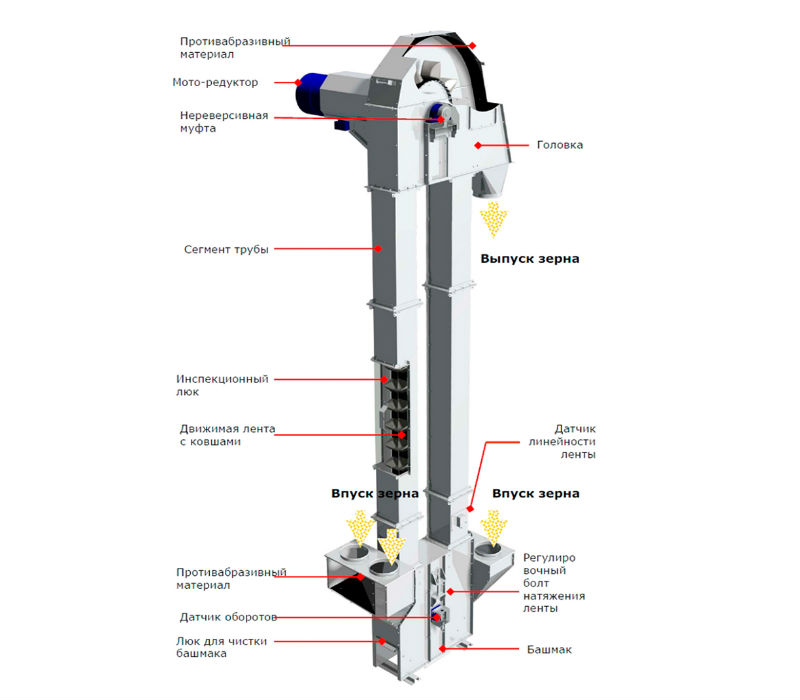

- нории, которые необходимы для доставки зерна на взвешивание, очистку от примесей и сушку. Вертикальная лента непрерывно совершает цикличное движение, внизу зачерпывает ковшами зерно, в верхней точке ковши опрокидываются, высыпая содержимое;

- винтовой конвейер, с помощью которого зерновая культура передается на транспортеры, сбрасывающие ее в силосное сооружение;

- оборудование для загрузки и разгрузки зерновых культур.

Элеватор старого образца

2 Принцип работы элеватора

Корпуса элеватора, как отмечалось ранее, сблокированы между собой и с административно-производственным зданием, в котором расположено все технологическое, а также транспортное оборудование.

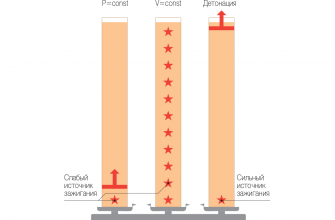

Итак весь принцип работы состоит из нескольких этапов:

2.1 Взаимодействие всех процессов во время работы зернового элеватора

При разгрузке (прием зерна) из автотранспорта используют подземные бункера, сообщенные нижней транспортерной галереей с нориями рабочей башни элеватора. Нория – это устройство ковшового типа для перемещения грузов в вертикальном направлении. Авторазгрузчик снимает зерно через боковой либо задний борт. Выгрузка из железнодорожных вагонов происходит также с использованием приемных бункеров.

Загрузка зерновозов из элеватора

Из водных судов зерновой продукт выгружают посредством пневматических установок. Учет зерна на элеваторе осуществляется путем взвешивания с использованием автомобильных и вагонных платформенных весов. Зерно, доставленное водным транспортом, взвешивается ковшовыми весами элеватора. Таким образом, когда происходит прием зерна, его подсчитывают путем взвешивания тем или иным способом. Итак, данный процесс называется учетом зерна на элеваторе.

После обработки зерна, происходит сушка зерна в зерносушилках. По завершении сушильного процесса зерно с помощью верхнего конвейера поступает на надсилосный транспортер со сбрасывающей тележкой, разгружающей зерно в силос для дальнейшего хранения.

Передача зерна из силосов на нижние конвейера, установленные в подсилосных помещениях, производится через отверстия в воронках в днищах силосов.

к меню ↑

2.2 Технология работы зернового элеватора (видео)

2.3 Из чего состоит зерновой элеватор?

Общепринятый типовой агрегат состоит из следующих отделений:

Элеватор старого образца

2.4 Какие бывают зерновые элеваторы?

В зависимости от своего целевого назначения элеваторы зерновые подразделяются на следующие основные виды:

Самый первый силосный зерновой агрегат был построен в США в 1845 году в Дулуте. На постсоветском пространстве первый силосный элеватор сконструирован в 1887 году в Нижнем Новгороде.

Компания АЛБ Групп ведет производство норий для зерна НЗ и другого комбикормового оборудования. На рынке СНГ действует много производителей ковшовых элеваторов, и устройство зерновой нории по принципу везде одинаково. Тем не менее, качество и материалы изготовления могут отличаться.

Устройство нории зерновой

Ковшовый элеватор состоит из следующих элементов:

Башмак – это нижняя часть нории, она предназначается для загрузки и выгрузки зерновых масс. В него через окошки засыпается зерно. Внутри башмак состоит из крышки, стенок, штока, шибера, люка, а также натяжного барабана на штоке, который натягивает ленту. Натяжной барабан бывает со сплошным ободом, а также решетчатый или с отрытым ротором и 10-12 лопастями. Решетчатое исполнение и ротор выигрывают тем, что на барабан не налипает зерновая масса, которая трется о ленточное полотно и изнашивает его.

Башмак – это опора всей конструкции, он выполняется с прочным корпусом из стального листа от 2 до 5 мм толщиной. Шибер внизу башмака обеспечивает удобную очистку и разгрузку нижней части. Также в башмаке предусмотрен люк для обслуживания натяжного барабана.

Шахты (или трубы) – это полости со стальными стенками, которые ограждают ковши и их содержимое от внешних воздействий.

Привод расположен в головке, он состоит из мотора, передачи и редуктора. Редуктор цилиндрического типа подсоединяется к электродвигателю посредством клиноременной передачи.

Лента нории натянута между приводным и натяжным барабанами. Ее назначение – тянуть груз вверх. Ковши крепятся к ней при помощи болтов. Лента ковшового элеватора имеет малое сопротивление движению и большую устойчивость на разрыв, а также бесшумно движутся.

Они имеют от 3 до 8 прокладок из специальной ткани с разрывным усилием 60-80 кг на см ширины.

Скорость движения оптимизируют согласно объемному весу перемещаемых материалов. Для работы со влажным сырьем используются ленты с резиновыми обкладками с двух сторон. Ширина полотна на 2,5-5 см больше габаритов ковшей и на 2,5 – 5 см меньше ширины барабанов. Таким образом, в случае перекоса ленты ковши не сталкиваются со стенками и не защемляются.

Норийные ковши изготавливаются из стали, пластика, полимеров. Их располагают с различным интервалом в зависимости от ширины ленты. Форма должна обеспечить полную загрузку и разгрузку емкостей при переворачивании.

Ленточная ковшовая нория также имеет ряд датчиков: текущую скорость, температуру подшипников и сход ленты. Так, например, датчик скорости сообщает об изменении скорости подачи, которое может свидетельствовать о неполадках в механизме. Такое может произойти из-за забивания участков сырьем, попадания в шахту постороннего предмета, разрыв ленты. Если это происходит, датчик пошлет команду на электрощит, и ход остановится.

Принцип работы нории довольно прост: после включения привода начинает вращаться приводной барабан, который начинает двигать ленту. В башмак внизу поступает зерно, оно наполняет ковши, которые устремляются вверх. На верхней точке головки они переворачиваются, а их содержимое выбрасывается в выпуск, по обратной шахте они идут уже пустыми, вверх дном.

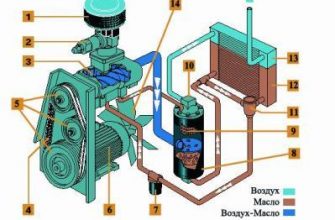

Зерноочистительно-сушильный комплекс.

Элеватор – специальное сооружение, предназначенное для хранения достаточно больших объёмов зерновых культур, а также для доведения их до необходимого кондиционного состояния.

Элеватор – специальное сооружение, предназначенное для хранения достаточно больших объёмов зерновых культур, а также для доведения их до необходимого кондиционного состояния.

В его комплекс входят: зерноочистительно-сушильный аппарат, зернохранилище, а также дополнительно автомобильные весы, зерноочистительные машины, зернопогрузчики, подсобные сооружения и др.

- линейный (30-40 тыс. тонн);

- заготовительный (15-100 тыс. тонн);

- портовый (50-150 тыс. тонн);

- государственный (150-300 тыс. тонн).

- примельничный (производственный) (10-150 тыс. тонн);

Зерноочистительно-сушильный комплекс.

Зернохранилище.

Современные элеваторы могут похвастаться своим огромным комплексом услуг для хранения, обработки и погрузки зерновых культур. Благодаря этому спектру мероприятий стратегический запас той или иной страны зерна будет удовлетворён на все 100 %. Новейшие технологии и знания специалистов отточили работу элеваторов до безупречного результата, поэтому всё больше сельскохозяйственных предприятий желают построить на своей территории усовершенствованные элеваторы.

Фермерские элеваторы. Позволяют располагать урожай в течение всего года и имеют 3-4 емкости совокупным объемом до 8 тысяч тонн. Принимая зерно с большегрузных машин, элеватор отправляет его на сушку и обработку, после чего осуществляется выгрузка. Элеваторы могут оснащаться необходимыми машинами для очистки, сортировки, многорежимной сушки и нарезки продукта. Они подразумевают систему вентиляции для сохранности зерна.

Производственные и фермерские элеваторы

Эти конструкции находят применение непосредственно в составе зернообрабатывающих предприятий. Их роль – размещение зерна на долгий срок на всех этапах переработки.

Примельничные. Устанавливаются на мельничьих хозяйствах для хранения пшеницы и ржи. В среднем в таких элеваторах имеются запасы зерна, необходимые для работы мельницы на протяжении квартала. Вместимость – от 5 до 15 тысяч тонн. Зерна и помольные партии хранятся в емкостях, оснащенных климат-контролем, а для хранения муки устанавливаются квадратные силосы.

Комбикормовые. Контроль за процессами смешивания и производства различных типов кормов, обогащение продуктов минеральными веществами происходят полностью автоматизировано. Управление элеватором может интегрироваться в общую систему пультового управления комбикормовым заводом. Вместимость вариативна: от 7 до 40 тысяч тонн, в зависимости от того, сколько продукта необходимо хранить на производстве для обеспечения его бесперебойности в течение 3 месяцев.

Фермерские элеваторы. Позволяют располагать урожай в течение всего года и имеют 3-4 емкости совокупным объемом до 8 тысяч тонн. Принимая зерно с большегрузных машин, элеватор отправляет его на сушку и обработку, после чего осуществляется выгрузка. Элеваторы могут оснащаться необходимыми машинами для очистки, сортировки, многорежимной сушки и нарезки продукта. Они подразумевают систему вентиляции для сохранности зерна.

О каком типе элеваторов ни шла бы речь, его состав определяют конкретные цели, особенности и расположение производства. В зависимости от объемов вашего производства компания «Зерновые технологии» осуществит проектирование и монтаж «под ключ» высококачественных и надежных силосов для соблюдения оптимального режима хранения продукта!

- рабочая башня,

- приемные и отпускные устройства,

- норийная башня,

- силосный корпус,

- зерносушильное отделение.

Зерновой элеватор (зерновой комплекс)

В зерновом элеваторе с автоматизированным управлением всеми процессами имеются компактно расположенные большие ёмкости. Условия хранения продукции в зерновых элеваторах рассчитаны на полную сохранность здесь зерна и даже улучшение качества зерновых культур, находящихся в данном сооружении какое-то продолжительное время.

Зерновой элеватор (по сравнению с обычными складами) имеет свои преимущества:

- зерновые комплексы занимает меньшую площадь территории для расположения на ней хлебовых культур,

- простоту работы с вредителями (прежде всего с грызунами),

- возможность постоянного регулярного контроля за состоянием продукции,

- полную механизацию операций с зерном,

- эффективную систему активного вентилирования продукта.

Среди плюсов таких зерновых элеваторов также значится меньшая трудоемкость работ по обеспечению полной сохранности (в том числе по очистке и сушке) зерна, наличие системы термометрии, меньшие потери зерна, лучшая изоляцию продукта от внешней среды. Более того, срок службы конструкции значительно выше, чем простых складов, а расходы на эксплуатацию меньше.

Сооружение зерновой элеватор состоит из следующих частей и отделов:

- рабочая башня,

- приемные и отпускные устройства,

- норийная башня,

- силосный корпус,

- зерносушильное отделение.

Давайте рассмотрим их подробнее.

Рабочая башня зернового комплекса

Приемные и отпускные устройства зернового элеватора

Они предназначены для внешних операций (приём прибывшей продукции и отпуск её потребителям). Данные части системы связаны с автомобильным, водным и железнодорожным транспортом. У тех зерновых элеваторов, что выполняют функции производственных, имеются устройства для отпуска зерна на предприятие.

Силосный корпус

Отдел предназначен для хранения зерна в силосах. Его задача — обеспечение количественной и качественной сохранности продукции. Силосный корпус элеватора состоит из трех основных частей: собственно силосов для хранения продукта, надсилосной галереи с транспортёрами для загрузки силосов и, наконец, подсилосной галереи с транспортёрами для разгрузки силосов. Корпуса могут различаться по методу возведения, взаиморасположению (сетке) силосов, материалу постройки, форме, размерам.

Зерносушильное отделение

Эта часть всего сооружения является очень важным составным элементом каждого зернового элеватора. Зерносушилки размещают в рабочей башне элеватора или в отдельном помещении, пристроенном к нему. Существуют также отдельные постройки в виде цехов, где могут храниться, обрабатываться и отпускаться отходы, получаемые при очистке зерна.

Портовые элеваторы

Функция портовых элеваторов — принимать зерно с базисных и перевалочных зернохранилищ, подготавливать его партийно на экспорт и отгружать продукцию в морские суда. Среди задач отдела также значится приём зерна, прибывшего по импорту из морских судов и отгруз его потребителям внутри страны. Портовые элеваторы отличает большая ёмкость. Их оснащают особенно надёжным высокопроизводительным транспортным оборудованием.

Мини элеваторы

Мини элеваторы представляют собой специальные комплексы малой производительности и ёмкости. Эти сооружения помогают непосредственным производителям зерна делать все самые необходимые операции с продуктом, а именно — очистку, хранение, сушку, доведение до стандартных кондиций.

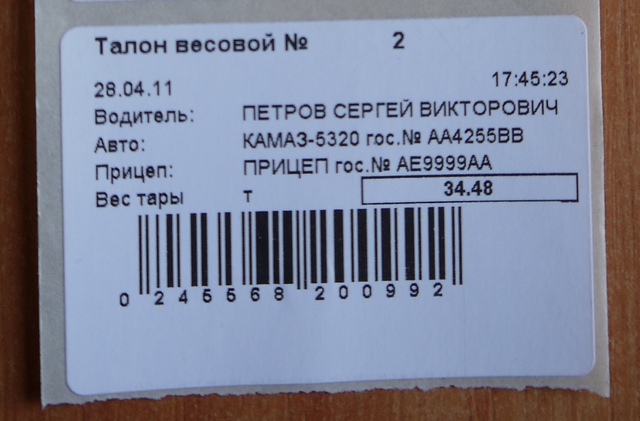

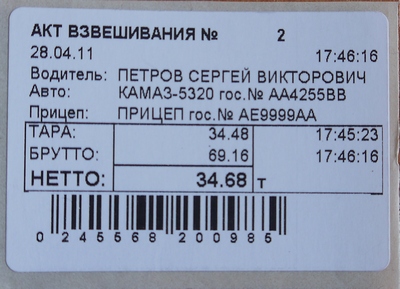

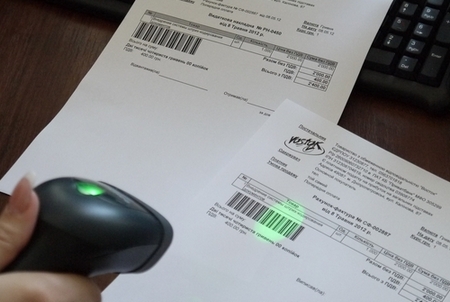

Все данные обрабатываются в учетной программе и будут готовы исходящие документы. Причем, они будут раньше, чем водитель успеет дойти до бухгалтерии.

Автоматизация приема зерна — ускоряет операциии приема, взвешивания, упрощает работу с документами, значительно уменьшает человеческий фактор и ошибки.

При автоматизации приема зерна — результаты видны сразу: какие автомобили были взвешены, сколько продукции получено с полей (массивов), конкретных комбайнов или бригад. В оперативном режиме можно контролировать получение зерна, его размещение по полосам хранения, очистку в зерноочистительном агрегате (ЗАВ).

Зерновой ток — это территория с оборудованием, комплексом машин для послеуборочной обработки зерна и площадками временного хранения (полосы). На зерновом току зерно принимают с полей через автомобильные весы, взвешивают, очищают, сортируют, временно хранят, протравливают, сушат и размещают в складах длительного хранения.

Самой важной точкой учета является автомобильная весовая. Через автомобильные весы принимается зерновая продукция с полей, выполняется учет внутренних перемещений, отпуск продукции потребителям и на внутреннее потребление.

Автоматизированные пункты приема зерна — это полный комплекс усовершенствованной техники, автомобильные весы, высокотехнологичные бункеры для загрузки и выгрузки зерновых культур, здания и сооружения, оснащенные специальным оборудованием, работающих в единой и слаженной системе.

Принцип работы такого пункта заключается в том, что начиная с контрольно-пропускного пункта (КПП), он настраивается для сотрудника, занимающего конкретную должность. С помощью терминала сбора данных (ТСД) заносится информация о водителе и автомобиле, который приехал на пункт приема зерна. Затем печатается пропуск на принтере этикеток — и только после этого машина заезжает на территорию.

Затем по беспроводной связи (Wi-Fi) данные мгновенно поступают в систему учета предприятия, чаще всего это программа 1С. Следующий этап состоит в том, что груженный зерном автомобиль проезжает на автомобильные весы для точного взвешивания.

На элеваторе мы рекомендуем использовать автомобильные весы с НПВ 60-80 тонн. Затем сотрудник элеватора выдает акт первого взвешивания.

Перед разгрузкой зерна берется проба и определяется его сортность. Для этих целей на элеваторах лаборанты-технологи используют весы-влагомеры. Такие высокоточные весы являются универсальным прибором для определения влажности зерна с целью контроля качества продукции.

После взвешивания автомобиля, его разгружают, и он снова едет на взвешивание, после чего водителю выдается акт второго взвешивания.

Все данные обрабатываются в учетной программе и будут готовы исходящие документы. Причем, они будут раньше, чем водитель успеет дойти до бухгалтерии.

При автоматизации приема зерна — можно оперативно получать отчеты: какие автомобили были взвешены, сколько продукции получено с полей (массивов), конкретных комбайнов или бригад. В оперативном режиме можно контролировать получение зерна, его размещение по полосам хранения, очистку в зерноочистительном агрегате.

Камеры устанавливаются на контрольных точках (заезд/выезд автотранспорта, загрузка/выгрузка зерна, маршрут следования транспорта), а также возможен вариант удаленного контроля через Интернет с помощью IP-камер видеонаблюдения.

Благодаря системе автоматизации пункта приема зерна увеличивается его пропускная способность, осуществляется четкий учет процесса — от начала и до конца приема зерновых, значительно сокращается количество хищений, вплоть до полной их ликвидации. А простые и четкие отчеты дают возможность администрации предприятия «держать руку на пульсе» и быть в курсе всего процесса.

Источник — http://agrokfh.ru/ustrojstvo-ehlevatora-dlya-hraneniya-zerna/

Источник — http://zeosokol.com/zernovoj-elevator-princip-raboty/

Источник — http://promplace.ru/elevator-ustrojstvo-i-oborudovanie-481.htm

Источник — http://www.melinvest.ru/press_office/articles/zernovoy-elevator-iznutri-rabota-mekhanizirovannogo-organizma/

Источник — http://moezerno.ru/texnika/zernovoy-elevator.html

Источник — http://albnn.com/production/articles/zernovye-norii-preimushchestva-ustroystvo-osobennosti/

Источник — http://www.elevatormelstroy.kz/ru/news/566-elevatory_chto_soboj_predstavlajut_i_princip_ih_raboty/

Источник — http://zernoteh.com/elevatory-dlya-khraneniya-zerna/

Источник — http://www.ooo-avg.ru/zernovoy-elevator-portovye-i-mini-elevatory-zernovye-kompleksy-90

Источник — http://www.vostok.dp.ua/infa1/Avtomatizatsiya/punkt_priyema_zerna/