Недостатки щековых дробилок

— Цикличность работы дробилок. Вследствие этого электродвигатель дробилки испытывает неравномерные пиковые нагрузки. Для их выравнивания во всех конструкциях щековых дробилок установлены массивные маховики, которые способствуют процессу дробления.

— Непригодность дробилок для дробления «плоскушек», которые проходят через разгрузочную щель.

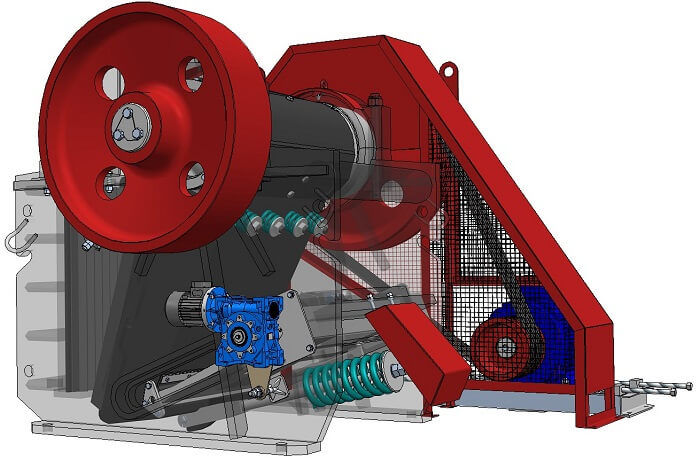

Процессы дробления и измельчания широко применяются во многих отраслях народного хозяйства. Для крупного и среднего дробления различных по прочности рудного и нерудного сырья широкое применение нашли щековые дробилки, для которых характерна простота конструкции и высокая надежность.

Достоинства щековых дробилок

— Способность дробить материал высокой твердости.

— Простая конструкция и небольшие габариты.

— Мобильность.

— Возможность эксплуатации при любых погодных условиях.

— Простота монтажа и ремонта.

Недостатки щековых дробилок

— Цикличность работы дробилок. Вследствие этого электродвигатель дробилки испытывает неравномерные пиковые нагрузки. Для их выравнивания во всех конструкциях щековых дробилок установлены массивные маховики, которые способствуют процессу дробления.

— Непригодность дробилок для дробления «плоскушек», которые проходят через разгрузочную щель.

На рудных обогатительных фабриках применение щековых дробилок ограничено крупной стадией дробления и производительностью фабрики до 500-600 т/ч. Для крупного дробления применяют дробилки с загрузочным отверстием шириной более 500 мм, способные дробить руды крупностью от 400 до 1300 мм. Для среднего дробления применяют дробилки с загрузочным отверстием шириной менее 500 мм, способные дробить руды крупностью менее 400 мм.

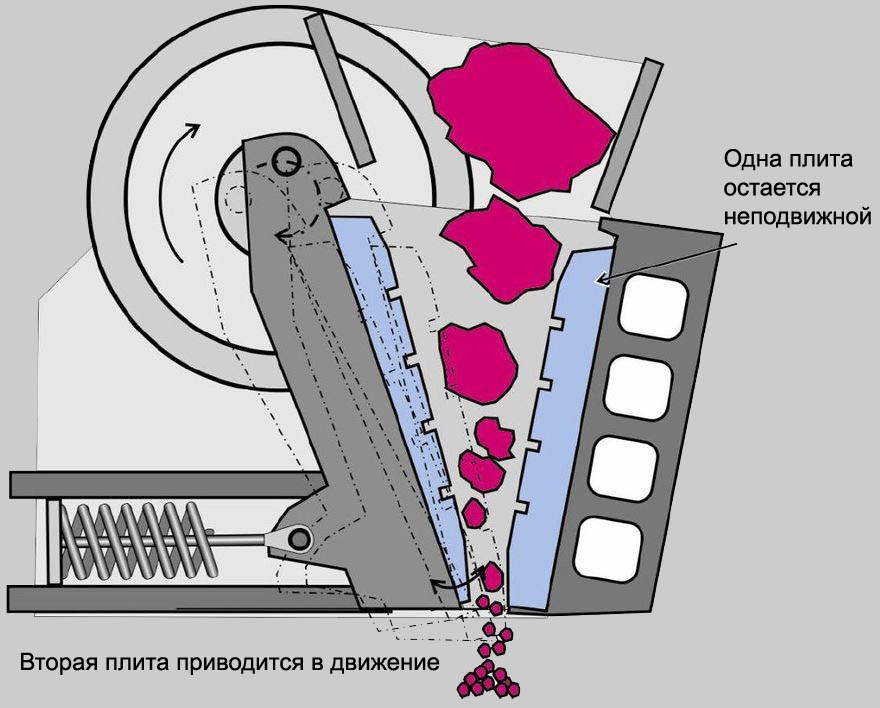

Как работает щековая дробилка

Постоянное сопряжение между распорными плитами, шатуном и подвижной щекой поддерживается благодаря применению замыкающего механизма, который состоит из тяги и спиральной пружины.

В образованную между плитами щек клиновидную камеру подается горная порода, размер кусков которой ограничен впускным отверстием дробилки. Во время сближения щек куски породы измельчаются и вываливаются в нижнюю щель, размер которой калибруется по требуемым максимальным размерам раздробленного продукта на выходе. Далее измельченный продукт поступает на линии сортировки, где разделяется по фракциям или применяется в многофракционном виде.

Конструктивные решения щековых дробилок

Щековые дробилки получили наибольшее распространение среди других типов дробильного оборудования. Принцип их работы достаточно прост — горная порода измельчается раскалыванием между двумя массивными металлическими плитами, одна из которых совершает сложное вращательно-поступательное движение относительно другой. При этом пластина закрепленная в станине дробилки неподвижно называется неподвижная щека, а совершающая колебания — подвижная щека.

Принципиальная схема работы щековой дробилки классического конструктивного исполнения представлена на анимации.

В некоторых конструкциях, с целью уменьшения амплитуды колебания подвижной пластины и, как следствие, уменьшения дисбалансных нагрузок на подшипники валов, обе щеки выполняются подвижными. По замыслу инженеров, должна возрасти и производительность таких дробилок. Однако, такая конструкция значительно сложнее, чем с одной подвижной пластиной и применяется редко.

В образованную между плитами щек клиновидную камеру подается горная порода, размер кусков которой ограничен впускным отверстием дробилки. Во время сближения щек куски породы измельчаются и вываливаются в нижнюю щель, размер которой калибруется по требуемым максимальным размерам раздробленного продукта на выходе. Далее измельченный продукт поступает на линии сортировки, где разделяется по фракциям или применяется в многофракционном виде.

Следует отметить, что за период использования идеи щекового дробления горной породы (а это более 100 лет), конструкторы и изобретатели разных стран пытались усовершенствовать кинематику дробилок, устраняя характерные конструктивные недостатки, присущие этим машинам.

Среди любопытных конструктивных решений щековых дробилок следует отметить дробилки с нижним расположением эксцентрикового вала, применявшегося американской фирмой «Телемит». Такая конструкция, по замыслу инженеров, должна была уменьшить нагрузку на привод агрегата, однако, при использовании крупных кусков породы, эффект получается обратный и дробящее усилие в верхней части камеры резко снижается.

Немецкая фирма «Кеппен» впервые начала применять щековые дробилки с гидроприводом, в которых жесткую механическую связь между отдельными звеньями заменил объемный гидропривод. Преимуществами конструкции является возможность управления временем и размерными параметрами цикла дробления, а также надежность защиты механизма от перегрузок, зачастую приводящих к поломкам механических приводов.

Некоторое время имели распространение щековые дробилки с кулачковым приводом, в которых перемещение подвижной щеки осуществлялось кулачковым валом. Такие дробилки изготавливала фирмы «Акме» в Германии и «Стартевант» в США, а также Рыбинский завод дорожных машин в СССР. Эти дробилки не отличались высоким сроком службы привода, поэтому не получили широкого распространения.

Линейные размеры твердых кусков для дробления могут доходить до 1,5 м. При этом для небольших щековых дробилок технические характеристики предусматривают измельчение до фракций размером 1 см.

Принцип работы щековой дробилки

Принцип работы щековой дробилки заключается в том, что твердые материалы измельчаются при помощи сжатия двух поверхностей — щек. Одна щека является неподвижной, она надежно зафиксирована. Вторая поверхность является подвижной, она приводится в движение при помощи специального механизма. Если посмотреть на схему щековой дробилки, то можно увидеть, что поверхности расположены под углом друг к другу.

Схема работы щековой дробилки

Технические характеристики предполагают возможность дробления даже крупных кусковых материалов. Подвижная щека совершает возвратно-поступательные движения. В результате изменяется угол между поверхностями дробилки. При максимальном отводе щек крупные куски камня или бетона опускаются, а мелкие, которые уже были измельчены, падают еще ниже. Таким образом за рабочий цикл в щековой дробилке можно добиться равномерного измельчения твердых материалов.

Череж щековой дробилки

Чертеж большинства щековых дробилок предполагает возможность регулировки расстояния между рабочими поверхностями. Благодаря этому в установке можно измельчать материалы с разной начальной фракцией и на выходе получать крошку с различными по размеру кусками.

В зависимости от устройства щековой дробилки она может использоваться для дробления фракций:

- крупных,

- средних,

- мелких.

Линейные размеры твердых кусков для дробления могут доходить до 1,5 м. При этом для небольших щековых дробилок технические характеристики предусматривают измельчение до фракций размером 1 см.

Одной из важных характеристик щековых дробилок является максимальная степень дробления. Этот технический показатель указывает на то, во сколько раз измельченные куски будут меньше первоначальных. У щековой дробилки с максимальной производительностью степень дробления может доходить до восьми, хотя на практике у большинства установок этот показатель составляет от 3 до 6. Он меньше у машин, предназначенных для измельчения горных пород, а вот у дробилок для бетона и цемента приближается к шести.

Учитывая устройство и принцип работы щековых дробилок, понятно, что наиболее сильному износу подвержены щеки. Обычно они имеют ребристую, рифленую поверхность, что обеспечивает наилучшее измельчение камня, бетона и т.д. Регулярно обновляя запчасти для дробилок и устанавливая новые щеки, можно добиться максимальной производительности — и получать на выходе измельченные материалы прогнозируемого качества.

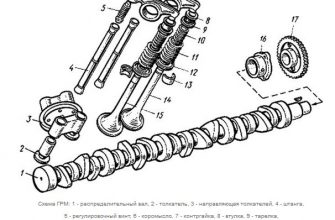

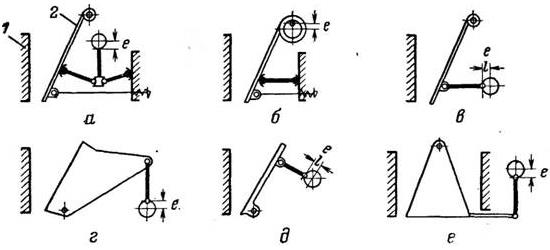

Рис. 1. Варианты подвеса и привода подвижной щеки:

а — верхний подвес и вертикальный шатун; б — верхний пол вес на эксцентриковом валу; в — верхний подвес и горизонтальный шатун; г — нижний подвес и вертикальный шатун; 0 — нижний подвес и горизонтальный шатун; е — верхний подвес двусторонней щеки и вертикальный шатун; е — эксцентриситет.

Рабочими элементами щековых дробилок являются две щеки (рис. 1): неподвижная 1 и качающаяся 2. Щеки образуют пасть. Материал поступает в пасть сверху. При сближении щек куски материала разрушаются, а при расхождении измельченный материал высыпается через нижнюю щель пасти.

Подвижную щеку подвешивают на оси за верхний конец как показано на рис. 1, а, б, в и е, либо за нижний — рис. 1, г и д.

При верхнем подвесе наибольший размах совершает нижний конец подвижной щеки. Ширина щели в процессе работы дробилки изменяется. Гранулометрический состав выходящего через эту щель измельченного материала различен.

Рис. 1. Варианты подвеса и привода подвижной щеки:

а — верхний подвес и вертикальный шатун; б — верхний пол вес на эксцентриковом валу; в — верхний подвес и горизонтальный шатун; г — нижний подвес и вертикальный шатун; 0 — нижний подвес и горизонтальный шатун; е — верхний подвес двусторонней щеки и вертикальный шатун; е — эксцентриситет.

Наиболее широкое распространение получили щековые дробилки с вариантами подвеса и приводами подвижной щеки, показанными на рис. 1, а и б.

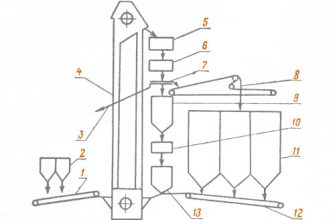

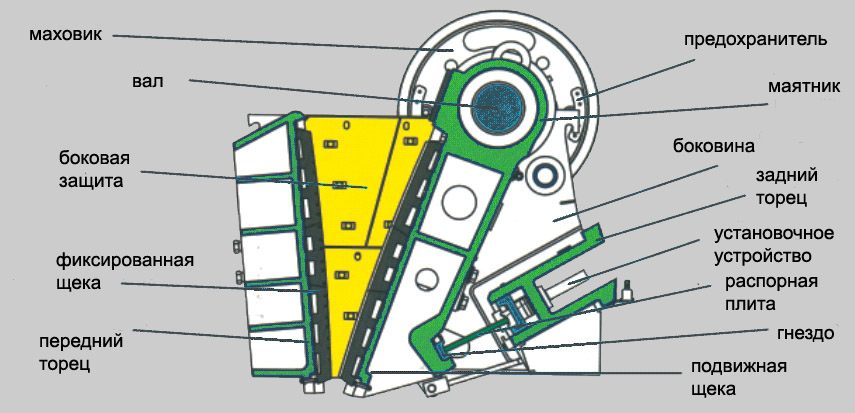

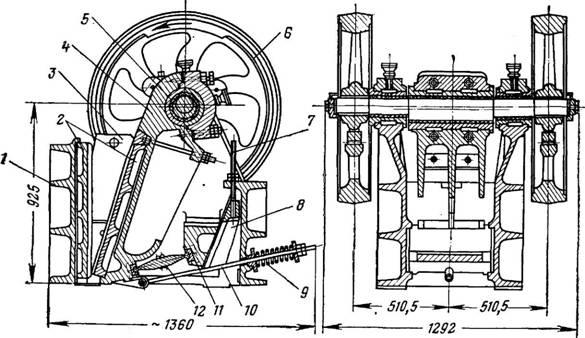

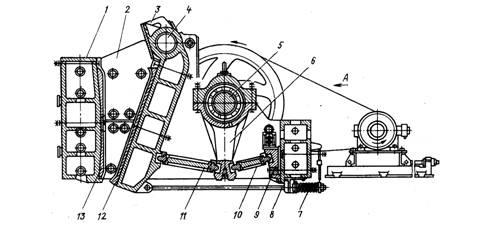

На рис. 2 представлена щековая дробилка с верхним подвесом и простым качанием подвижной щеки (см. схему рис. 1, а), передняя стенка щековой дробилки условно снята.

Рис. 2. Щековая дробилка с верхним подвесом и простым качанием щеки:

1 — станина; 2 — броневые плиты; 3 — распорные клинья; 4 — подвижная щека; 5 — ось качания щеки; 6 — маховик; 7 — эксцентриковый вал; 8 — шатун; 9 — подъемный винт; 10 — подвижной клин; 11 — упорный клии; 12 — нажимные плиты; 13 — тяга.

Наибольшему износу подвергается нижняя часть зоны измельчения плиты. Для увеличения срока службы эти плиты изготовляют таким образом, чтобы по мере износа нижней части плиты ее можно было перевернуть верхним концом вниз. Сечение рабочих плоскостей этих плит изготовляют с продольными выступами треугольной формы.

Процесс разрушения материала происходит в период движения подвижной щеки в направлении неподвижной. При обратном ходе измельченный материал высыпается через нижнюю щель.

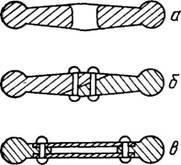

Рис. 3. Нажимные плиты:

a — ослабленная; б — со срезом заклепок; в — с ослабленными планками.

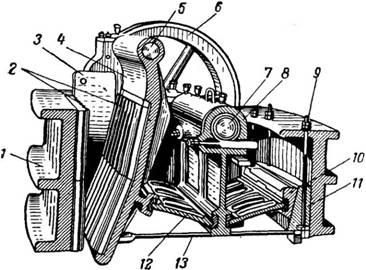

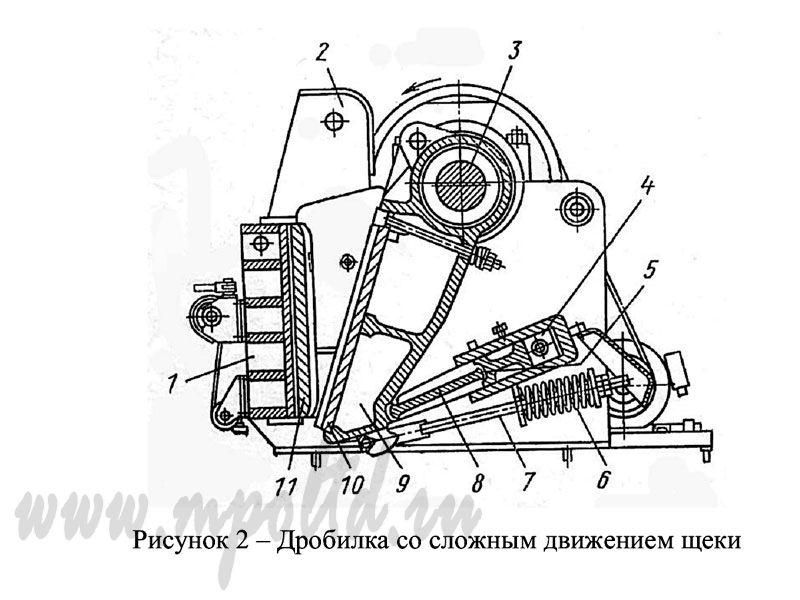

На рис. 4 показана щековая дробилка с верхним подвесом щеки. Верхний ее конец посажен непосредственно на эксцентрик приводного вала, нижний опирается на нажимную плиту 12 и подтягивается к ней тягой 10 через пружину 9. При такой схеме установки щеки верхний ее конец совершает круговое движение, а нижний — по дуге радиуса, равного длине нажимной плиты. Суммарное движение щеки является сложным, поэтому дробилка получила название дробилки со сложным качанием щеки.

Рис. 4. Щековая дробилка с верхним подвесом подвижной щеки на эксцентриковом валу (разрез):

1 — станина; 2 — броневые плиты; 3 — распорные клинья; 4 — подвижная щека; 5 — эксцентриковый вал; 6 — маховик; 7 — подъемный винт; 8 — подвижной клин; 9 — натяжная пружина; 10 — тяга; 11 — упорный клин; 12 — нажимная плита.

В то время как верхняя часть щеки движется в направлении неподвижной щеки и разрушает крупные куски материала, ее нижняя часть отходит от неподвижной щеки, освобождая выход измельченному материалу, и, наоборот, когда верхняя часть отходит от неподвижной щеки и измельченный материал опускается вниз, нижняя часть приближается к неподвижной щеке и дополнительно разрушает материал.

Были предприняты попытки создать щековую дробилку без холостого хода щеки (см. рис. 1, е), но такие машины оказались громоздкими и в технике измельчения не получили распространения.

В щековой дробилке со сложным качанием щеки холостой ход отсутствует. При отходе верхней части щеки работает нижняя, а при отходе нижней — работает верхняя. Это уменьшает неравномерность работы дробилки и ее привода. Так как подвижная щека движется не только в направлении неподвижной щеки, но и вдоль собственной оси, то к прямому раскалывающему действию выступов броневых плит добавляется разрезающее. Это облегчает процесс разрушения материала, но увеличивает износ плит.

Существенным недостатком этих дробилок является то, что усилия дробления передаются непосредственно эксцентрику приводного вала. Это затрудняет создание дробилок больших размеров и применение их для крупного дробления.

П.М. Сиденко

Измельчение в химической промышленности

(Глава II. Измельчители раскалывающего и разламывающего действия)

Недостатки щековых дробилок: значительные вибрации, требующие установки дробилок на очень прочном фундаменте, что не позволяет устанавливать их на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок.

Дробилки со сложным движением подвижной щеки (ЩДС).

Дробилка со сложным движением щеки имеет подвижную щеку особой конструкции. Вследствие эксцентричного закрепления верхнего конца щека имеет сложное движение: у верхней опоры она совершает кругообразные движения, а внизу, у разгрузочного конца,- эллиптические. В результате куски руды подвергаются не только дробящему, но и истирающему действию.

Для регулировки ширины выходной щели применяется устройство с вертикальным регулировочным клином, поднимаемым и опускаемым винтом. Для предотвращения вылета дробимого материала предусмотрен кожух. Предохранительным устройством обычно является сама распорная плита, которая ломается при превышении допустимой нагрузки, предотвращая выход из строя более ответственных и дорогих узлов дробилки.

Дробящее усилие дробилок со сложным движением щеки полностью передается на эксцентрик коленчатого вала, поэтому дробилки этого типа не изготавливаются больших размеров и не используются для крупного дробления. Щековые дробилки типа ЩДС применяют для дробления относительно мелких малоабразивных руд с повышенным содержанием глины и влаги. Ширина приемного отверстия обычно не превышает 600 мм, а выходная щель имеет ширину от 20 до 200 мм.

Элементы крупных размеров подаются в рабочую зону между дробящими поверхностями при воздействии силы сжатия и передвижении подвижной щеки. Сырье измельчается на куски меньших размеров. Получившийся размельченный материал при отводе подвижной поверхности поступает в нижний ярус. Оставшиеся большие элементы поддаются дроблению следующего цикла. Фракция измельчения регулируется путем изменения расстояния между щеками.

Классификация и применение щековых дробилок

Щековые дробилки классифицируются по кинематическому механизму работы:

- ЩДП – дробилка щековая с простым ходом. Работа основана на раздавливании движущейся частью по дуге.

- ЩДС – дробилка щековая со сложным ходом. Принцип работы заключается в истирании и раздавливании движущейся щеки по кривой. Машины этой группы подразделяют на ЩДС-I и ЩДС-II в зависимости от соотношения ширины и длины приемного отверстия загрузочной камеры.

Щековые дробилки применяются для измельчения:

- горной породы;

- руды черных и цветных металлов;

- угля;

- сланца;

- нерудных материалов;

- шлака;

- металлических элементов.

Дробление щековыми дробилками может быть крупного, среднего и мелкого калибра. Загружаемые части могут иметь размеры до 1500 мм. Самая мелкая фракция конечного продукта не превышает 3 мм. В горно-обогатительной промышленности крупное измельчение сырья производится в диапазоне от 1500 до 350 мм, а среднее дробление от 350 до 100 мм.

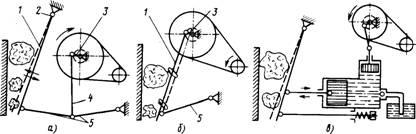

Рис. 1 Кинематические схемы щековых дробилок

Щековые дробилки применяют для крупного и среднего дробления различных материалов во многих отраслях народного хозяйства. Они способны разрушать нерудные материалы практически всех разновидностей. Главным параметром щековых дробилок является размер приемного отверстия камеры дробления, образуемой подвижной и неподвижной щеками. Предприятие производит щековые дробилки с типоразмерами:

150×250, 150×750, 250×400, 250×750, 250×1000, 250×1200, 400×600, 500×750, 600×900мм.

Классификация щековых дробилок осуществляется по характеру движения подвижной щеки, которая является основным рабочим органом дробилки. Это определяет важнейшие технико-эксплуатационные параметры дробилок. Различают дробилки с простым и со сложным движением щеки.

Рис. 1 Кинематические схемы щековых дробилок

В дробилках с простым движением щеки ( ЩДП) 1 ( рис. 1, а) последняя подвешена на оси 2. Щека совершает качательные движения по дуге окружности, которые ей сообщает вращающийся эксцентриковый вал 3, через шатун 4 и распорные плиты 5.

Материал дробится при сближении щек, а при удалении их друг от друга куски материала опускаются вниз и, если их размеры меньше ширины выходной щели, выпадают из камеры. Затем цикл повторяется. В ЩДП материал измельчается раздавливанием и, частично, изломом и раскалыванием, поскольку на обеих щеках установлены дробящие плиты с рифлениями в продольном направлении.

В дробилках со сложным движением щеки ( ЩДС) рычажный механизм имеет более простую схему ( рис.1, б). Эксцентриковый вал 3 непосредственно соединен с шатуном, являющимся подвижной щекой 1 дробилки. Нижним концом щека шарнирно опирается на распорную плиту 5. Щека совершает сложное движение, по траектории напоминающей эллипс. Вследствие этого в ЩДС материал измельчается как раздавливанием, так и истиранием, что облегчает процесс дробления вязких материалов.

Кинематическая схема ЩДП позволяет создавать относительно бОльшие нагрузки на измельчаемый материал, чем в ЩДС, при одинаковых вращательных моментах на приводных валах. Это особенно важно при дроблении больших кусков прочных материалов. Существенным недостатком ЩДП ( рис. 1, а) является малый ход сжатия в верхней части камеры дробления. Для ЩДС характерен значительный износ дробящих плит. Однако конструкция ЩДС, в целом, более проста и менее металлоемка.

В зависимости от конструкции механизма, приводящего в движение щеку, различают дробилки с рычажным и кулачковым механизмами, а также с гидравлическим передаточным механизмом ( рис. 1, в).

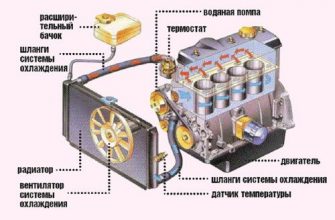

Рис. 2 Конструкция щековой дробилки с простым движением щеки

Циклический характер работы щековых дробилок ( максимальное нагружение при сближении щек и холостой ход при их расхождении) создает неравномерную нагрузку на двигатель. Для выравнивания нагрузки на приводном валу устанавливают маховик и шкив-маховик. Маховики « аккумулируют» энергию при холостом ходе и отдают ее при ходе сжатия.

В процессе эксплуатации возникает необходимость регулировать ширину выходной щели камеры дробления. В крупных дробилках для этого устанавливают разные по толщине прокладки между упором 9 и задней стенкой станины. Гарантированное замыкание звеньев механизма привода подвижной щеки осуществляется пружиной 7 и тягой 8.

В конструкциях современных дробилок предусматривается установка самовосстанавливающихся после срабатывания устройств, предохраняющих элементы машины от поломок при попадании в них « недробимых» предметов. На практике применяют следующие варианты предохранительных устройств: подпружиненный рычаг, шарнирно соединенный с подвижной щекой; пружина в сочетании с распорной плитой; пружина в сочетании с рычагом и распорной плитой и т.д.

Рис. 3 Схема пружинного предохранительного устройства щековой дробилки

На рис. 3 показана схема предохранительного устройства, совмещенного с распорной плитой. Жесткость пружины должна обеспечивать работу дробилки при нормальных нагрузках. При попадании в машину недробимых предметов пружины сжимаются на величину, необходимую для проворачивания эксцентрикового вала при остановившейся подвижной щеке.

Неподвижная щека располагается в горизонтальной плоскости, и к ней на шарнире прикрепляется нижняя сторона подвижной щеки. На верхнюю сторону подвижной щеки оказывается усилие от подвижного коромысла, и именно верхняя щека создает усилие, достаточное для дробления образцов.

Неподвижная щека располагается в горизонтальной плоскости, и к ней на шарнире прикрепляется нижняя сторона подвижной щеки. На верхнюю сторону подвижной щеки оказывается усилие от подвижного коромысла, и именно верхняя щека создает усилие, достаточное для дробления образцов.

Образцы помещаются между дробящими щеками через верхнюю засыпную воронку, а наружу размельченные образцы высыпаются через нижнее разгрузочное отверстие. Высыпание образцов происходит после окончания размельчения. Дробилки имеют различную производительность, различный размер размельченных частиц и различное давление, которое создается на давящем коромысле.

К числу главных преимуществ щековых дробилок от ООО “Горные технологии” можно отнести следующие характеристики и свойства.

Разновидности щековых дробилок

Этот вид техники может иметь различные характеристики. Выбор подходящего варианта дробилки осуществляется на основе стоящих при производстве задач, а также исходя из физических свойств перерабатываемого композита. Во многом последний фактор определяется еще и способом добычи материала, а также его геологией.

Немаловажную роль при выборе щековых дробилок играет соотношение цены и качества данного оборудования. Исходя из этого наиболее широкое применение получили следующие виды:

- Дробилки с простым движением щеки;

- Модели со сложным движением вала и рабочей поверхности;

- Щековая дробилка с роликом.

Принцип работы щековой дробилки – применение, Основной принцип работы щековой дробилки достаточно прост. Камера дробления устроена в …

Связаться с нами

Если у вас есть какие-либо вопросы о наших услугах, свяжитесь с нами.

Связаться с нами

Последние новости

- классификатор шаровой мельницы тинки

- шаровая мельница с автоматическим питателем

- Vsi дробилка завод

- заяц ударной дробилки

- шаровая мельница для добычи золота

- Индия 10tph

- конусная дробилка Excel

- механическое оборудование индийских щебеночных заводов

- передвижная камнедробилка

- Prodes Producci 2 абразив

- вертикальный фрезерный шлифовальный станок Pp 25

- камнедробилка, проданная Канадой

- щебеночная и горнодобывающая промышленность Индии

- как сделать породный сепаратор для карьера

- Индонезийская компания по добыче угля

- продажа шаровой мельницы на Филиппинах

- дробилка песка поставщик

- технологический параметр шаровой мельницы

- Корейская золотая стиральная машина

- Джошуа Хенди металлургический завод

- шлифовальная лаборатория кюрати

- сравнение типов шаровой мельницы

- цементный завод

- переносная дробилка с ситом

Мы обладаем 40-летним опытом в области механического производства и предоставляем вам самое сложное оборудование.

полезные ссылки

Связаться с нами

Зона высоких технологий, Чжэнчжоу, Китай

Связаться с нами

Авторские права © 2020 Borex | Все права защищены

Область применения оборудования предусматривает работу с разным материалом. Наиболее часто используется щековая дробилка специально для измельчения камня, а также щебня, что позволит получить материал необходимой фракции. В строительстве агрегат нашел применение для измельчения различных материалов, таких как кирпич, известняк, которые необходимо в дальнейшем использовать для подготовки фундамента, укладки дорожного покрытия и ряда прочих изделий.

Виды щековых дробилок

Отличается оборудование по способу установки на шасси, возможностям перемещения на следующие типы:

Классификация по способу крепления щеки

Особенности классификации по технологическому назначению

Особенности классификации по кинематической схеме

Источник — http://granit2006.ru/drobilki/drob_shek/index.shtm

Источник — http://spectehnika74.ru/stati-promyshlennost/shchekovaya-drobilka-printsip-raboty-i-ustrojstvo.html

Источник — http://samlit.com/izmel/rabochie_elementy_shekovyh_drobilok.html

Источник — http://www.mpoltd.ru/poleznoe/189-shchekovaya-drobilka-ustrojstvo-printsip-raboty.html

Источник — http://drobilka-rus.ru/news/view/46

Источник — http://www.drobilki.pro/articles/ustrojstvo_shhekovoj_drobilki/

Источник — http://pel.spb.ru/articles/princip-dejstvija-laboratornyh-shhekovyh-drobilok/

Источник — http://www.gor-teh.ru/catalog/drobilnoe-oborudovanie/shchekovye-drobilki/

Источник — http://www.ingremo.cz/rock/2019-june_1405.html

Источник — http://drobix.ru/drobilki-schekovye/