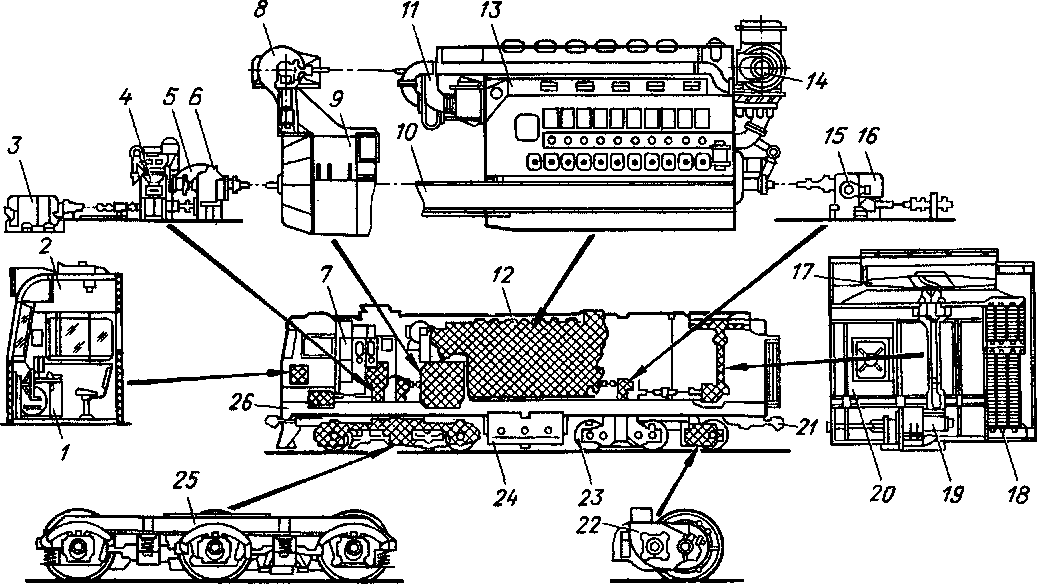

Источником энергии на тепловозе служит двухтактный дизель типа 1 ОД 100 мощностью 2200 кВт. Основная часть энергии дизеля 13 передается тяговому генератору 9, вал якоря которого соединен при помощи Рис. 1.2. Тепловозы с различными типами кузова:

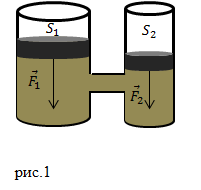

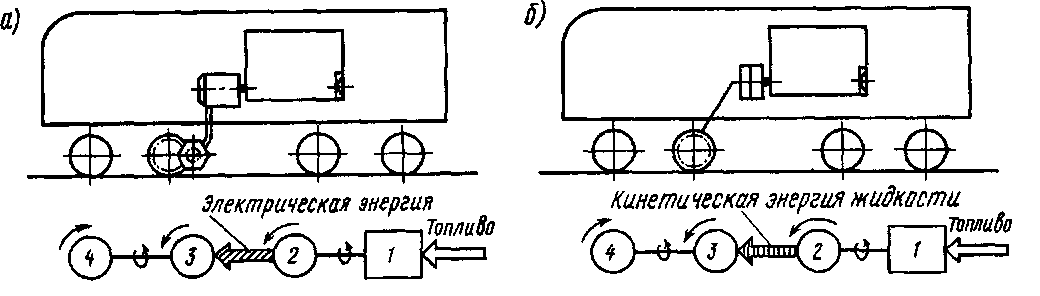

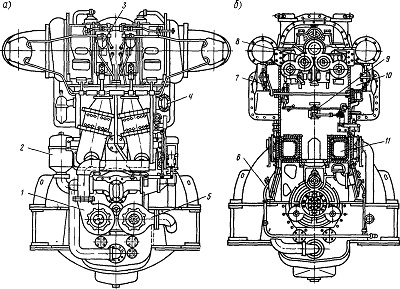

При электрической передаче (рис. 1.1, а) механическая энергия вращения коленчатого вала дизеля 1 сообщается электрическому тяговому генератору 2, который преобразует ее в электрическую. Электрическая энергия от генератора поступает в тяговые электрические двигатели 3, которые кинематически связаны с движущими колесными парами 4 и приводят их во вращение.

На тепловозах с гидравлической передачей (рис. 1.1, б) энергия дизеля 1 затрачивается на привод гидравлического насоса 2, сообщающего энергию жидкости, которая циркулирует в замкнутом контуре. Поступая в гидравлическую турбину 5, поток жидкости передает на ее лопатки свою кинетическую энергию и вращает вал ротора турбины, а вместе с ним и колесные пары 4 тепловоза.

К основным частям тепловоза, помимо дизеля и передачи, можно отнести вспомогательное оборудование и экипажную часть.

Экипажная часть тепловоза состоит из кузова, главной рамы с ударно-сцепными устройствами (автосцепками) и тележек с колесными парами и упругим рессорным подвешиванием.

Колесные пары большинства современных тепловозов размещены в тележках, двух- или трехосных1, которые могут поворачиваться относительно опирающейся на них главной рамы. Такое устройство экипажной части облегчает прохождение тепловозом кривых участков пути. У некоторых промышленных тепловозов малой мощности движущие колесные пары соединяются непосредственно с главной рамой (экипаж в жесткой раме).

Термин «ось» в транспортной технике употребляется в двух значениях. Буквально «ось» — это одна из деталей колесной пары, объединяющая два колеса в одно целое и воспринимающая вес локомотива или вагона.

Однако часто это слово используется в более общем переносном смысле. Под «осью» подразумевается колесная пара, единичная точка опоры подвижного состава на рельсы. Именно в этом смысле говорят «шестиосный локомотив», «восьмиосный вагон», «трехосная тележка», «нагрузка на ось (или от оси иа рельсы)» и т. д.

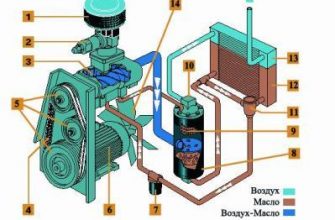

Вспомогательное оборудование обеспечивает нормальную работу дизеля, передачи и экипажной части, а также тепловоза в целом. К нему относятся топливная, водяная и масляная системы дизеля, его устройства охлаждения и воздухо-снабжения, а также системы охлаждения и вспомогательные устройства передачи, песочная система экипажа, воздушная (тормозная) система тепловоза, система пожаротушения и т. п.

Топливная система обеспечивает питание дизеля жидким топливом. Она состоит из топливных баков, вспомогательных подкачивающих насосов, топливных фильтров, топ-ливоподогревателей, основных топливных насосов и форсунок, рас-пыливающих топливо в цилиндрах дизеля.

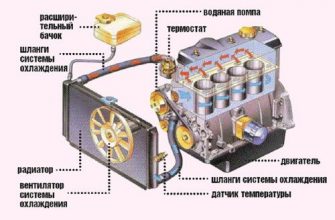

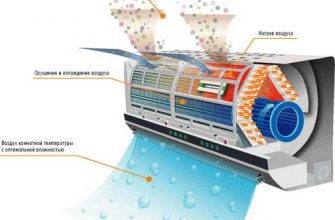

Система водяного охлаждения дизеля (водяная система) служит для отвода теплоты от его цилиндров и включает в себя циркуляционный водяной насос и радиаторы, в которых теплота от воды передается атмосферному воздуху. Для более интенсивного отвода теплоты от радиаторов воздух через них прогоняется принудительно — специальным вентилятором.

Масляная система дизеля, состоящая из насосов, фильтров для очистки масла и охлаждающих устройств (радиаторов или теплообменников), служит для подачи смазки масла к трущимся частям дизеля, а также частично и для отвода теплоты от них, а в некоторых случаях и от поршней дизеля.

Воздушная система тепловоза (тормозной компрессор, главные и запасные резервуары сжатого воздуха и др.) обеспечивает работу тормозных средств всего поезда, а также ряда вспомогательных устройств тепловозов.

Системы воздухоснабжения и воздушного охлаждения состоят из агрегатов, предназначенных для подачи воздуха (воздуходувки и нагнетатели — для дизеля, вентиляторы — для охлаждения электрических машин), воздухозаборных устройств (окна, жалюзийные решетки), воздухоочистителей и воздуховодов.

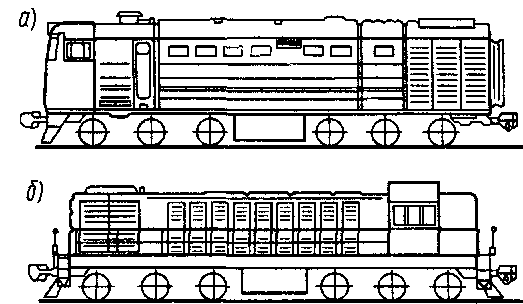

Источником энергии на тепловозе служит двухтактный дизель типа 1 ОД 100 мощностью 2200 кВт. Основная часть энергии дизеля 13 передается тяговому генератору 9, вал якоря которого соединен при помощи Рис. 1.2. Тепловозы с различными типами кузова:

а-вагонного; б-капотного полужесткой пластинчатой муфты с коленчатым валом дизеля. Тяговый генератор преобразует механическую энергию вращения вала дизеля в электрическую. Дизель с генератором, установленные на общей под-дизельной раме 10, представляют собой единый силовой агрегат — дизель-генератор.

Дизель-генератор, являющийся наиболее тяжелой частью тепловоза, расположен на главной раме 26, в ее средней части. Это необходимо для равномерного распределения нагрузок на колесные пары 23, которые объединены в две одинаковые трехосные тележки 25.

Рис. 1.3. Схема размещения основных узлов на секции тепловоза 2ТЭ10

Рама 26 опирается на каждую тележку 25 в четырех точках (боковых опорах). Центральный шкворень, соединяющий раму с тележкой, является осью поворота тележки относительно рамы и передает только горизонтальные усилия.

Все оси тепловозов (см. сноску к с. 8) движущие. На оси каждой колесной пары 23 подвешен тяговый электродвигатель 22. Тяговые электродвигатели питаются током от тягового генератора 9. Они преобразуют электрическую энергию в механическую и через зубчатые передачи (редукторы) приводят во вращение колесные пары 23.

Для привода агрегатов вспомогательного оборудования мощность от вала дизеля отбирается через передний 6 и задний 15 редукторы. В частности, с передним редуктором 6 связаны тормозной компрессор 4 и двухмашинный агрегат 3, состоящий из возбудителя, питающего обмотку главных полюсов тягового генератора, и вспомогательного генератора, являющегося на тепловозе источником низкого (75 В) напряжения для цепей управления, освещения и т. п.

От заднего редуктора 15 через гидроредуктор 19 приводится вентилятор охлаждающего устройства 17. Последний просасывает воздух через радиаторы для охлаждения воды, состоящие из отдельных секций 18. Секции (различной величины) расположены в два яруса с обеих сторон шахты холодильника 20. Нагретый воздух вентилятор выбрасывает вверх через крышу тепловоза.

Между кабиной машиниста 2 и машинным помещением по обеим сторонам от центральной двери находятся высоковольтные камеры 7, в которых размещена большая часть электрических аппаратов.

На привод вспомогательных агрегатов тепловоза затрачивается значительная мощность — 160-230 кВт на секцию (вентиляторы охлаждения тяговых электродвигателей — по 15 кВт, вентилятор тягового генератора-18 кВт, вентилятор холодильника- 90-120 кВт, в зависимости от режима, тормозной компрессор — до 45-60 кВт).

С учетом потерь в передаче максимальная полезная (так называемая касательная) мощность тепловоза 2ТЭ10В, имеющего дизели общей мощностью 4400 кВт (6000 л. с), составляет примерно 3400 кВт. Наибольшая (конструкционная) скорость тепловоза 100 км/ч.

Магистральные грузовые тепловозы с электрической передачей (ТЭЗ, 2ТЭ116) имеют в основном такое же, как на тепловозе типа 2ТЭ10, расположение силового и вспомогательного оборудования, но имеют конструктивные отличия.

Служебная масса, т

Предназначен для маневровых, вывозных и хозяйственных работ.

Двухдизельная силовая установка на базе двух модульных дизель-генераторов состоит из дизеля ЯМЗ-Э8502.10-08 и тягового генератора ГС530АМУ2 мощностью по 478 кВт каждый.

По сравнению с серийным тепловозом ЧМЭ3 обеспечивает в зависимости от условий эксплуатации:

• экономию топлива от 4 до 15%;

• снижение затрат жизненного цикла от 3,9 до 16,2 млн. руб.

Срок окупаемости инвестиционных затрат – не более 7,1 года.

Полная мощность тепловоза, кВт (л.с.)

электрическая, переменно- постоянного тока

Ширина колеи, мм

Нагрузка от колесной пары на рельсы, кН (тс), не более

Конструкционная скорость, км/ч

Сила тяги при трогании с места при коэффициенте сцепления 0,25, кН (тс), не менее

Скорость длительного режима, км/ч

Скорость, допускаемая в течение 30 минут, км/ч

Сила тяги длительного режима, кН (тс), не менее

Сила тяги при скорости 9,3 км/ч, кН (кгс)

Минимальный радиус проходимой кривой, м

Величина экипировочных запасов:

Пульт машиниста маневрового тепловоза ЧМЭ3

Главная > Реферат >Транспорт

Тепловоз — автономный локомотив, первичным двигателем которого является двигатель внутреннего сгорания, обычно дизель. Название дизель-электровоз иногда применяется для тепловозов с электрической трансмиссией.

Появившийся в начале XX века тепловоз стал экономически выгодной заменой как низкоэффективным устаревшим паровозам, так и появившимся в то же время электровозам, рентабельным лишь на магистралях со сравнительно большим грузо- и пассажиропотоком.

Общая характеристика

Дизельный двигатель тепловоза преобразует энергию сгорания жидкого топлива в механическую работу вращения коленчатого вала, от которого вращение через тяговую передачу получают движущие колёса. К основным узлам тепловоза относится: экипажная часть, кузов тепловоза. К вспомогательным узлам — система охлаждения, система воздухоснабжения, воздушная (тормозная) система, песочная система, система пожаротушения и т. д.

Общий принцип работы и конструкция

Схема компоновки советского экспортного тепловоза ТЭ109 с электрической передачей переменно-постоянного тока

на схеме помечены:

2 — холодильная камера

3 — высоковольтная камера

4 — выпрямительная установка

5 — тяговый электродвигатель

6 — тяговый генератор

9 — бак для воды

10 — передняя кабина машиниста

11 — задняя кабина машиниста

12 — аккумуляторная батарея

13 — топливный бак

14 — воздушный резервуар

16 — топливный насос

17 — бункер песочницы

18 — колёсная пара

Зависимость силы тяги от скорости движения является основной характеристикой тепловоза и называется тяговой характеристикой . Для случая максимального использования мощности локомотива график такой характеристики представляет собой гиперболу, в каждой точке которой произведение силы тяги на скорость локомотива равно его максимальной мощности.

При движении механическая энергия на валу дизеля, как правило, сначала преобразуется в электрическую (тепловоз с электропередачей) или энергию другого вида, а затем уже в механическую, которая и вращает колёса. Цель такой передачи — обеспечить близкий к оптимальному режим работы дизеля в разных точках графика тяговой характеристики локомотива.

Виды передач

Основной трудностью при попытках соединить вал дизеля напрямую с колёсными парами является разгон тепловоза и запуск дизеля. Делались попытки применить для этого сжатый воздух (то есть дизель при трогании с места работал как пневматический двигатель), однако запасов сжатого воздуха в баллонах не хватало для нормального разгона локомотива.

Механическая передача

Механическая передача включает фрикционную муфту и коробку передач с реверс-редуктором; она обладает малым весом и высоким КПД, однако при переключении передач неизбежно возникают рывки. На практике её используют на локомотивах малой мощности (мотовозах), дизель-поездах, дрезинах и автомотрисах.

Электрическая передача

Экспортный советский тепловоз с передачей переменно-постоянного тока ТЭ109

Первоначально в тепловозах использовалась передача постоянного тока, однако в дальнейшем (в СССР это был конец 1960-х годов) передачу стали постепенно переводить на переменный ток. Первоначально на переменном токе стал работать генератор, после которого ток всё же выпрямлялся с помощью выпрямительной установки, далее поступая на ТЭД постоянного тока. В СССР первыми серийными тепловозами с передачей переменно-постоянного тока стали грузопассажирский экспортный ТЭ109, пассажирский ТЭП70 и грузовой 2ТЭ116.

Гидравлическая передача

Делались также попытки создания тепловоза с воздушной и газовой передачей, однако они были признаны неуспешными.

Пульт машиниста маневрового тепловоза ЧМЭ3

Пульт машиниста немецкого тепловоза DB-Baureihe 217

Теплоэлектровоз Маневровый (ТЭМ-2)

Технические характеристики тепловоза ТЭМ-2 и его модификации

В 1959г. на Брянской машиностроительном заводе под руководством главного конструктора П.И. Аронова и начальника конструкторского тепловозостроительного бюро В.А. Долгова разработан технический проект усиленного тепловоза серии ТЭМ1. Для этого тепловоза Пензенским дизельным заводом на базе дизеля 2Д50 разработан более мощный дизель ПД1 (Пензенский дизель, 1-й тип), а Харьковским заводом «Электротяжмаш» — главный генератор ГП-300.

При рассмотрении проекта отдельные специалисты высказывались за нецелесообразность его осуществления, мотивируя это необходимостью создания маневрового тепловоза такой мощности не с электрической, а с гидравлической передачей.

В 1960 г. завод выпустил два, а в 1961 г. еще один маневровый тепловоз повышенной мощности, которые получили обозначение серии ТЭМ2.

Конструкция кузова у этих тепловозов незначительно отличается от кузова тепловозов ТЭМ1 первых выпусков: боковые стенки кабины машиниста выполнены без наклона для лучшего обозрения пути. Тележки тепловозов выполнены с восьмилистовыми рессорами, резиновыми амортизаторами; боковые опоры кузова — с парой трения «сталь» по сплаву ЦАМ9-1,5.

Главный генератор ГП-300 постоянного тока с независимым возбуждением и самовентиляцией с восемью главными и восемью дополнительными полюсами при скорости вращения якоря 750 об/мин имеет номинальную мощность 780 кВт (напряжение 645/900 в; ток 1210/865 а), вес генератора — 5100 кг. Возбудитель, вспомогательный генератор, компрессор, запасы топлива, масла и песка оставлены такими же, как и на тепловозах ТЭМ1.

На тепловозах ТЭМ-2 поставлена электромагнитная порошковая муфта для привода компрессора, применено автоматически регулирование температуры воды и масла дизеля. Вес тепловоза составил 122,4т. При длительном режиме он развивал силу тяги 21500 кг и скорость 11 км/ч. Конструктивная скорость тепловоза — 100 км/ч.

На тепловозах, начиная с №0004, вместо тяговых электродвигателей ЭДТ-340В стали устанавливать электродвигатели ЭД-104Б, которые имеют номинальную мощность 113 квт (напряжение 208 в, ток 625 а), максимальную скорость вращения якоря 2080 об/мин. Эти электродвигатели отличаются от электродвигателей ЭД-104А тепловозов ТЭ10 диаметром вкладыша моторно-осевого подшипника (увеличен с 210 до 215 мм). Одновременно изменено и передаточное отношение редуктора, которое стало таким же, как на тепловозах ТЭМ1 — 17_75=1:4,41.

С тепловоза № 0004 применены контроллеры машиниста, главные рукоятки которых имеют восемь ходовых позиций.

Вместо кислотной аккумуляторной батареи 32ТН-540 на части тепловозов установлена батарея 46ТПЖН-550.

В процессе выпуска тепловозов ТЭМ2 в их конструкцию вносились изменения. На тепловозах, выпускаемых с 1967 г. (с №016), устанавливались электродвигатели ЭД-107; эти электродвигатели имеют номинальную мощность 112 кВт (напряжение 215 В, ток 605 А); частота вращения якоря при продолжительном режиме 264 об/мин, максимальная частота вращения 2290 об/мин; вес электродвигателя 3100 кгс.

С тепловоза №016 применены тележки с промежуточными цилиндрическими пружинами между рамами и листовыми рессорами — балансирами, малогабаритные буксы с арочным нагружением подшипников и сделан ряд других изменений.

С тепловоза №017 введены специальные шины для подключения силовых цепей при испытаниях; плавкие предохранители в цепях управления и освещения заменены автоматами. С тепловоза №028 изменено передаточное отношение редуктора с 17_25=1:4,41 (с модулем 10) на 15_68=1:4,53 (с модулем 11), как это сделано у большинства тепловозов 2ТЭ10Л. С тепловоза №053 установлены розетки для ввода тепловоза в депо от стационарного источника тока.

Кроме Брянского машиностроительного завода, в период 1968-1979 гг. тепловозы ТЭМ2 строил Ворошиловградский тепловозостроительный завод им. Октябрьской революции.

Тепловозы ТЭМ2, изготовленные в десятой и одиннадцатой пятилетках, оборудованы системой автоматической локомотивной сигнализации, устройствами, обеспечивающими возможность управления двумя тепловозами по системе многих единиц и работы машиниста без помощника.

В процессе выпуска тепловозов ТЭМ2 в их конструкцию вносились изменения. Так, тепловозы, выпускавшиеся с 1978 г., имеют измененные по форме кузова по типу кузовов тепловозов ТЭМ2У.

Замена проводки цепей управления на тепловозе ТЭМ-2 -5481

( 5481 – порядковый номер машины)

1. Демонтаж аппаратуры управления в аппаратной камере.

2. Демонтаж всех электрических потребителей на тепловозе.

3. Отбраковка аппаратуры управления (с проверкой на стендах работоспособности аппаратуры).

4. Замеры длин проводов, сверка номеров проводов со схемой.

5. Изготовление проводки с уточнением маркировки и адресов.

6. Распайка по потребителям и коммутирующей аппаратуры, где это возможно.

7. Напайка окольцевателей с бирками.

8. Объединение проводов в жгуты.

9. Укладка проводов в трубах и коробах.

10. Установка отремонтированной аппаратуры по месту.

11. Подключение всех проводов согласно схеме подключения и маркировки.

1. Подаем поэтапно электрическое напряжение в части схем.

2. Убедившись, что все цепи получили электропитание, начинаем тестировать схему управления. Для этого имитируем срабатывание определенных датчиков температуры, при этом проверяем наличие напряжения на исполнительных элементах.

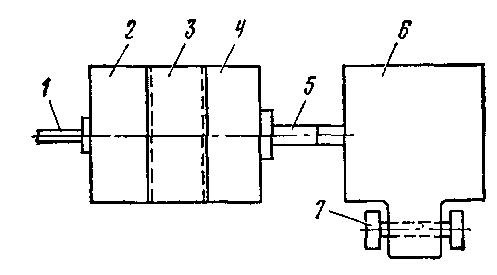

Рис. 209. Структурная схема гидродинамической передачи:

Рис. 209. Структурная схема гидродинамической передачи:

1 — вал ведущий, 2 — насос центробежный; 3 — направляющий аппарат; 4 — турбина, 5 — вал ведомый; 6 — коробка перемены передач (КПП); 7 — вал выходной КПП

учитывать потери) Вращающий момент турбинного колеса с помощью вала 5 передается коробке перемены передач 6 (КПП). Преобразованный в КПП момент передается от выходного вала 7 КПП колесным парам тепловоза с помощью дышлового механизма или через карданные валы и осевые редукторы В тепловозных гидропередачах насос и турбина с направляющим аппаратом или без него конструктивно объединены в один гидроаппарат (гидротрансформатор или гидромуфту)

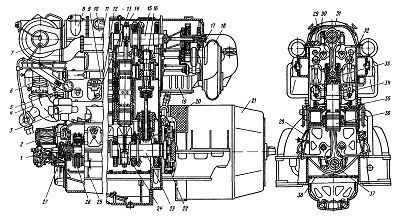

Рис 4 Дизель 10Д100

а—вид со стороны турбокомпрессора, б—разрез по отсеку управления, 1—водяной насос системы охлаждения дизеля, 2—центробежный фильтр масла, 3—масляный фильтр, 4—водяной коллектор, 5—водяной насос системы охлаждения наддувочного воздуха, 6—топливопровод, 7—рукоятка повторного включения механизма предельной частоты вращения, 8—привод валов топливных насосов, 9—механизм управления частотой вращения коленчатого вала дизеля, 10—воздушный

ресивер, 11—выпускной коллектор

ГЛАВА II ДИЗЕЛЬ 10Д100 ТЕПЛОВОЗА 2ТЭ10М, 3ТЭ10М

3. Устройство, техническая характеристика и установка дизеля на тепловозе 2ТЭ10М, 3ТЭ10М

Устройство, принцип работы дизеля 10Д100 тепловоза 2ТЭ10М, 3ТЭ10М

Установленный на тепловозе дизель создан на базе дизеля 2Д100. По конструкции примерно 80% деталей и сборочных единиц дизеля 10Д100 аналогичны деталям и сборочным единицам дизеля 2Д100 Мощность дизеля увеличена до 2206 кВт путем повышения давления наддувочного воздуха с 0,03 до 0,13 МПа, его промежуточного охлаждения и увеличения цикловой подачи топлива

Рис 4 Дизель 10Д100

а—вид со стороны турбокомпрессора, б—разрез по отсеку управления, 1—водяной насос системы охлаждения дизеля, 2—центробежный фильтр масла, 3—масляный фильтр, 4—водяной коллектор, 5—водяной насос системы охлаждения наддувочного воздуха, 6—топливопровод, 7—рукоятка повторного включения механизма предельной частоты вращения, 8—привод валов топливных насосов, 9—механизм управления частотой вращения коленчатого вала дизеля, 10—воздушный

ресивер, 11—выпускной коллектор

С правой стороны дизеля на кронштейне крепления турбокомпрессора расположен фильтр тонкой очистки топлива, откуда топливо поступает в топливный коллектор, а затем к каждому топливному насосу высокого давления. На выходе топлива из коллектора установлен клапан, поддерживающий давление в системе 0,15—0,25 МПа. На правой передней части дизеля расположены кнопка аварийной остановки дизеля и рукоятка повторного включения механизма предельной частоты вращения, связанные с механизмом управления дизеля.

Нижний коленчатый вал соединен с валом якоря генератора муфтой 22. На ведущем диске муфты нанесена градуировка, определяющая положение внутренних и наружных мертвых точек поршней. С зубчатым венцом муфты при проворачивании дизеля вручную находится в зацеплении червяк валo-поворотного механизма 20. Для предотвращения пуска дизеля с включенным валоповоротным механизмом установлен блокирующий концевой выключатель, разрывающий цепь пуска, если механизм включен.

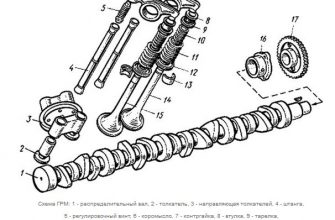

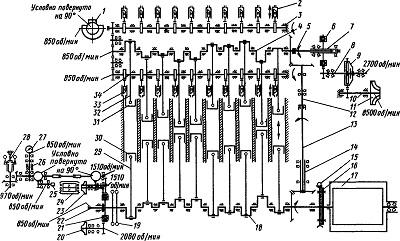

Кинематическая связь приводимых в движение узлов и механизмов дизеля 10Д100 показана на рис. 5

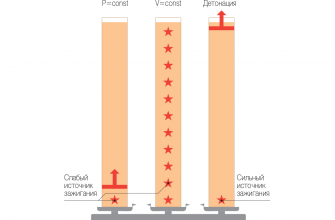

В двухтактных дизелях полный рабочий цикл (наполнение цилиндра чистым воздухом, его сжатие, сгорание поступившего топлива в цилиндр и

Рис 5 Кинематическая схема дизеля 10Д100

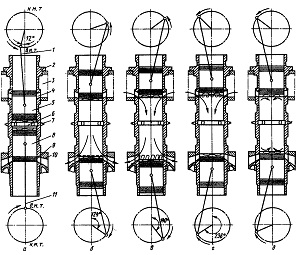

Рис. 6. Схема работы шатунно-кривошипного механизма и поршней дизеля 1 0Д100:

1—шатун верхний, 2—втулка цилиндра; 3—воздушный ресивер; 4—продувочные окна, 5—поршень верхний; 6—камера сгораний; 7—форсунка; 8—поршень нижний; 9—выпускные окна; 10—выпускная

коробка; 11—шатун нижний

Через 140 ° поворота нижнего коленчатого вала от в. м. т. верхний поршень открывает продувочные окна 4. К этому времени давление газов в

цилиндре равно или меньше давления наддувочного воздуха. Кроме того, создавшееся движение выпускных газов устанавливает направленный в выпускные йкна 9 инерционный поток струи. Таким образом, воздух, поступая из воздушного ресивера 3, вытесняет отработавшие газы и заполняет свежим воздушным зарядом объем цилиндра (положение в — продувка цилиндров).

подаче воздуха 5,7—5,8 кг/с.

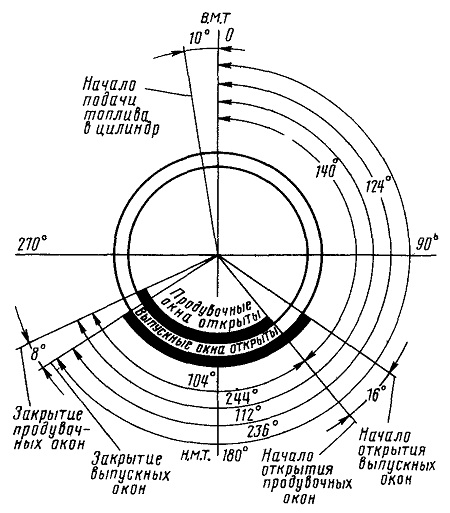

Рис. 7. Диаграмма фаз газораспределения дизеля 10Д100

Автономный вентилятор, подключенный к вытяжному устройству UKL, удаляет выхлопные газы из отточной магистрали через термостойкий шланг и воздуховод за пределы помещения.

- Принцип работы

- Технические характеристики

- Габаритные и присоединительные размеры

- Документы

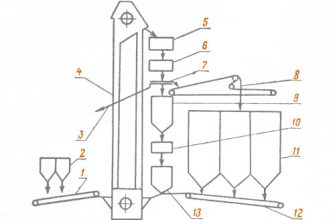

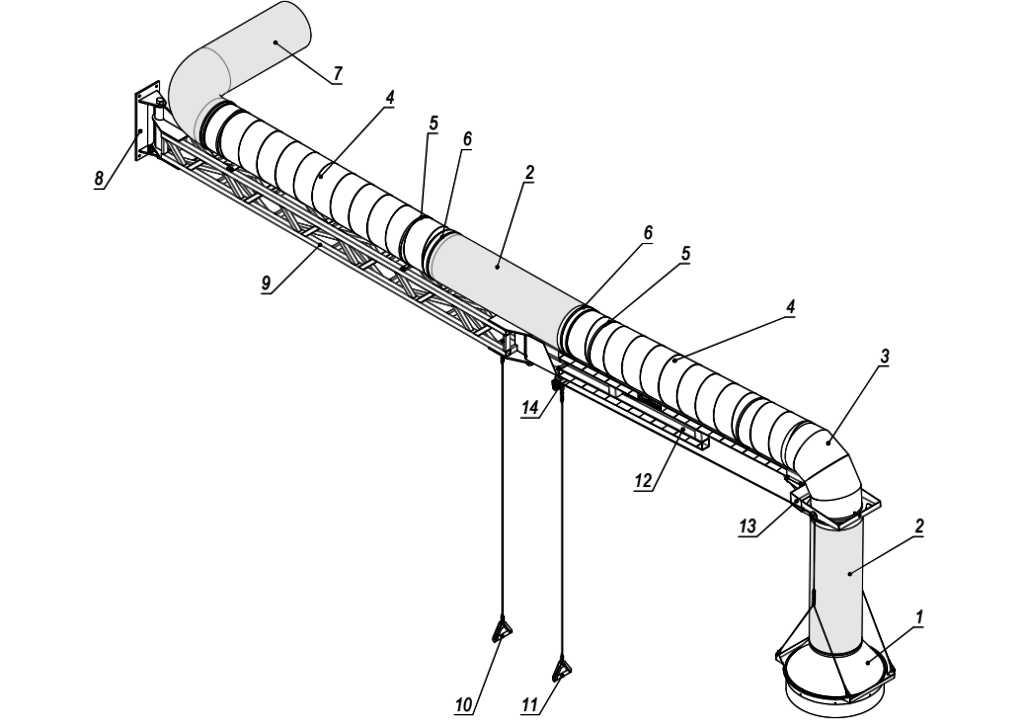

Общий вид и основные составные части устройства

| 1 – воздухоприёмная воронка; 2 – гибкий шланг L= 1,2 м; 3 – отвод угловой 90°; 4 – воздуховод; 5 – хомут червячный; 6 – хомут спиральный; 7 – гибкий шланг L = 1,5 м; |

8 – монтажная площадка; 9 – балка внутренняя; 10 – трос управляющий; 11 – трос подъёма воронки; 12 – балка внешняя; 13 – кронштейн опорный; 14 – траверса |

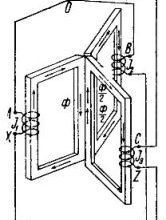

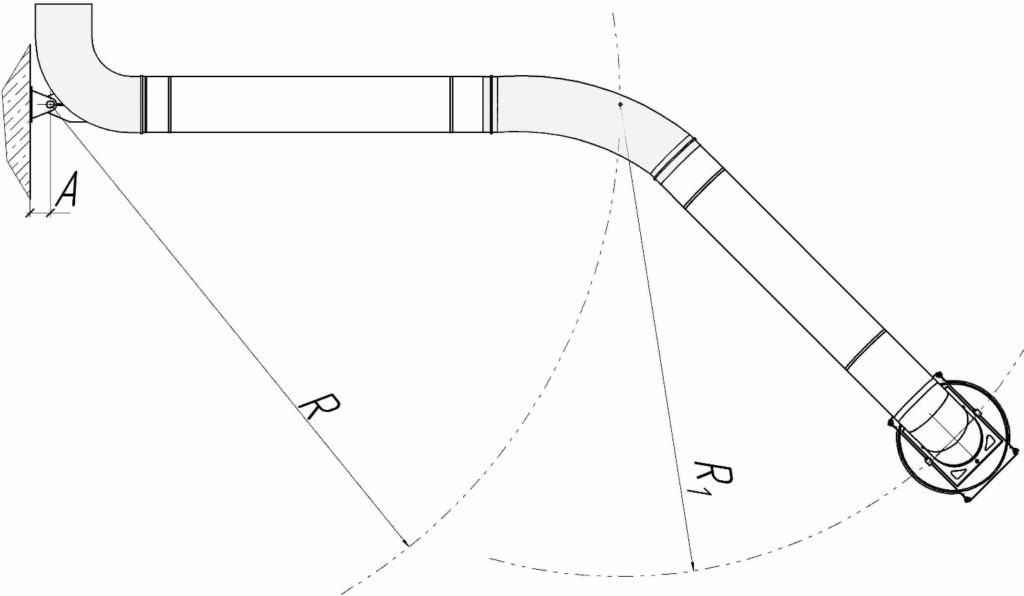

В пункте технического обслуживания (ТО) локомотивов в определённом месте железнодорожного пути устанавливается подвижная консоль, которая крепится к вертикальной поверхности (стена, колонна) при помощи монтажной площадки (8).

Консоль состоит из двух балок (плеч) (9, 12), которые могут разворачиваться относительно площадки на ±90° и относительно друг друга на 180°.

• Управление разворотом балок консоли производится при помощи стальных тросов (10, 11).

• Регулировка усилия разворота балок происходит поджатием тормозных колодок винтами, предотвращающим их непроизвольный «уход» от места работы.

При остановке тепловоза в зоне охвата системы к его выхлопной трубе подводится воронка Ф600мм (1).

Внутри воронки установлены кольцевые магниты (4 шт.), позволяющие надежно фиксировать воронку с поверхностью крыши тепловоза, тем самым практически исключая выбросы загрязненного воздуха в атмосферу пункта технического обслуживания.

От воронки отходит термостойкий шланг (2), соединенный с воздуховодом (4). Воздуховод идёт вдоль консоли и крепится к ней по верхней кромке с помощью хомутов (5, 6).

Автономный вентилятор, подключенный к вытяжному устройству UKL, удаляет выхлопные газы из отточной магистрали через термостойкий шланг и воздуховод за пределы помещения.

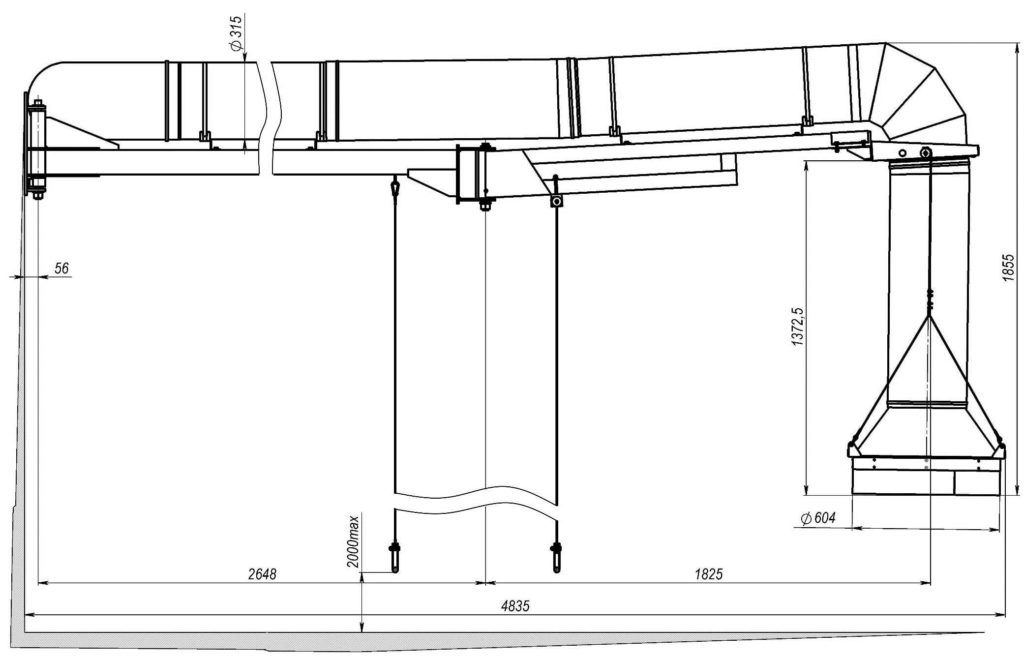

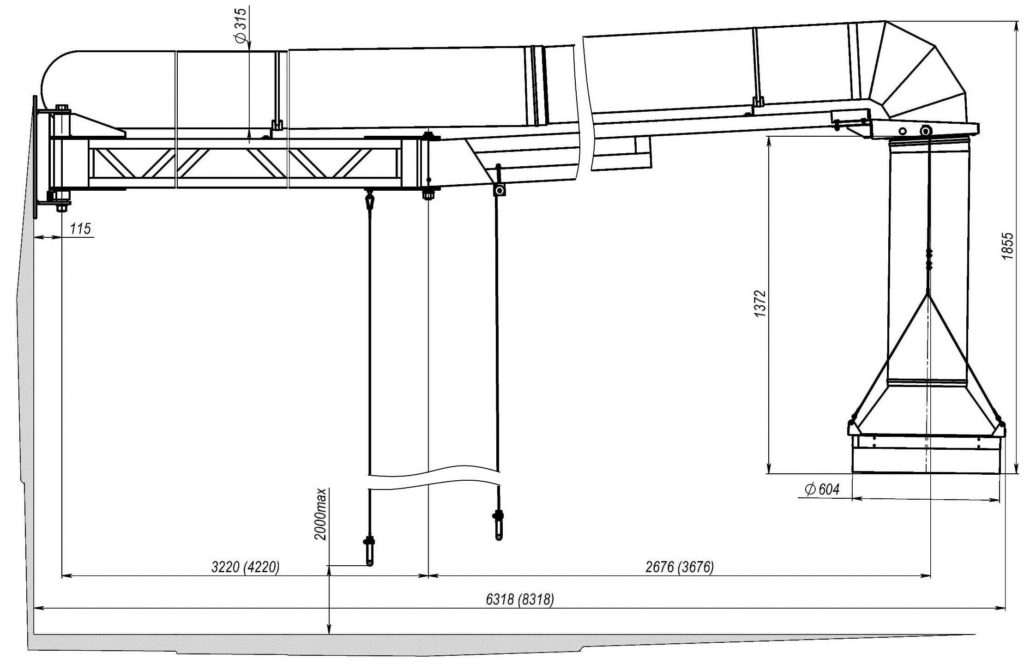

| Модельный ряд | UKL-4,5 | UKL-6 | UKL-8 |

|---|---|---|---|

| Код | 501150 | 501151 | 501152 |

| Расход воздуха рекоменд., м 3 /ч | 5000 | ||

| Длина балки, мм | 4500 | 6000 | 8000 |

| Диаметр воздуховодов, мм | 315 | ||

| Высота подъёма воронки, мм | 500 | ||

| A, мм | 56 | 115 | 115 |

| Радиус рабочей зоны, мм R R1 |

2648 1810 | 3220 2669 | 4220 3669 |

| Масса (не более), кг | 110 | 160 | 190 |

Возможны изменения в конструкции в соответствии с конкретными требованиями заказчика (длина балок; диаметр воздуховодов; диаметр вытяжной воронки; термостойкость шлангов)

Радиус рабочей зоны

Габаритные размеры установки модели UKL-4,5

Габаритные размеры установки моделей UKL-6, UKL-8

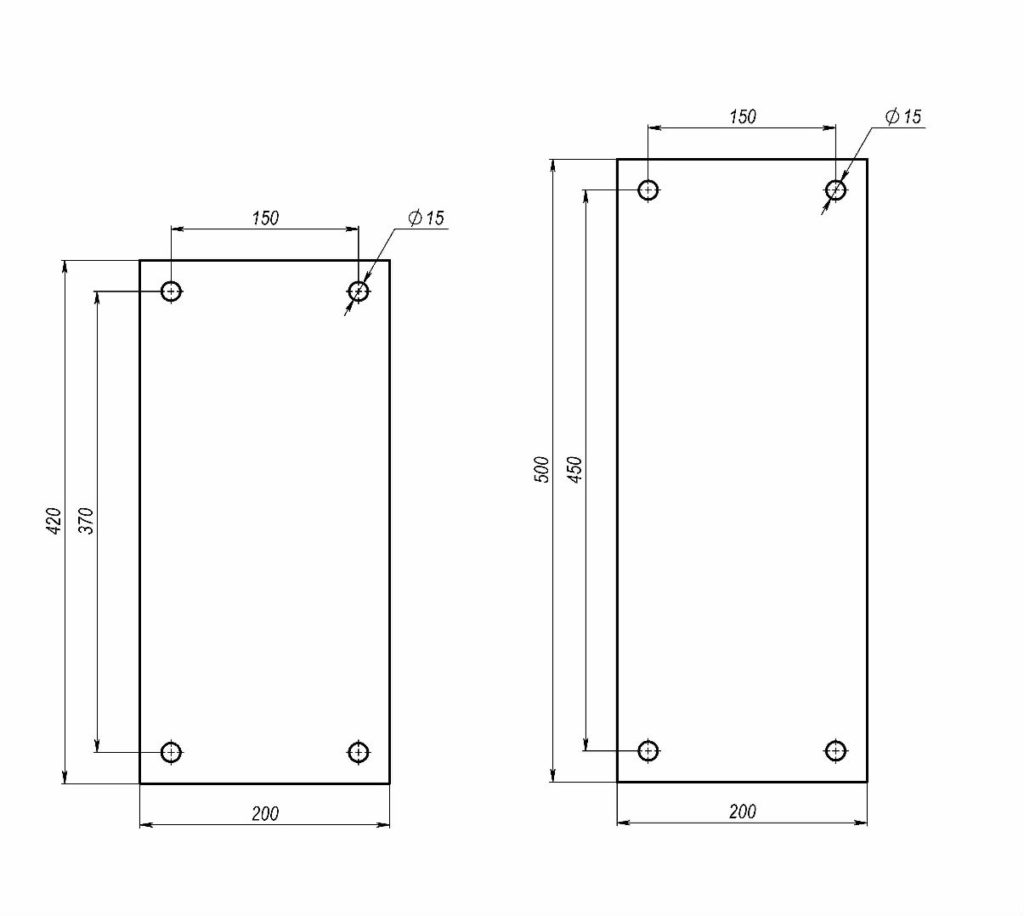

Габаритные и установочные размеры монтажных площадок

| UKL-4,5 | UKL-6 / UKL-8 |

Габаритные и установочные размеры монтажных площадок

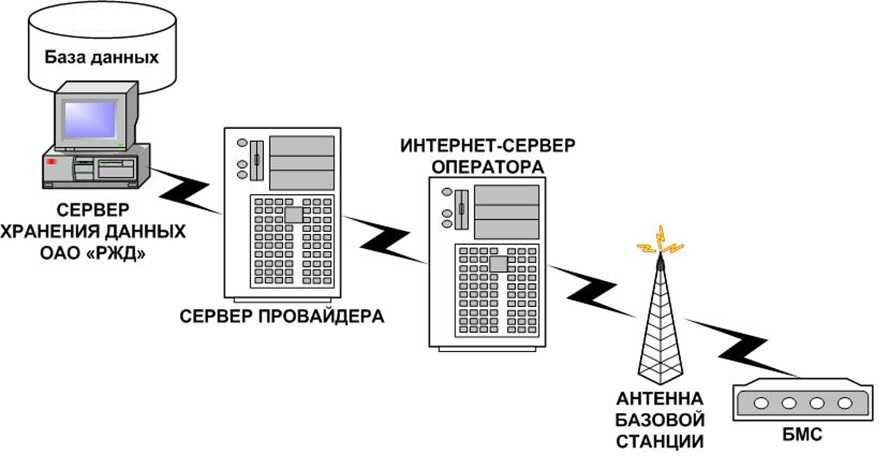

Данные о расходе топлива, работе тепловоза и местоположении регистрируются в блоке накопления информации (картридже), а также передаются по радиоканалу с использованием пакетной передачи данных.

Назначение системы

Регистраторы РПДА-Т и РПДА-ТМ предназначены для автоматизированного сбора, регистрации и обработки информации о движении и работе локомотива (с системой передачи данных на сервер) с целью контроля, учета работы и расхода топлива, контроля технического состояния маневровых тепловозов серий ЧМЭ3, ТЭМ2, ТЭМ7А, ТЭМ9Н, ТЭМ9ТА, ТЭМ14, ТЭМ18ДМ и магистральных тепловозов 2ТЭ10, ТЭП70, М62, 2ТЭ116, 3ТЭ25К2М. Адаптируются для тепловозов всех типов.

Регистраторы РПДА-Т и РПДА-ТМ предназначены для автоматизированного сбора, регистрации и обработки информации о движении и работе локомотива (с системой передачи данных на сервер) с целью контроля, учета работы и расхода топлива, контроля технического состояния маневровых тепловозов серий ЧМЭ3, ТЭМ2, ТЭМ7А, ТЭМ9Н, ТЭМ9ТА, ТЭМ14, ТЭМ18ДМ и магистральных тепловозов 2ТЭ10, ТЭП70, М62, 2ТЭ116, 3ТЭ25К2М. Адаптируются для тепловозов всех типов.

Особенности функционирования РПДА-Т (РПДА-ТМ)

Система включает в себя комплекс аппаратных и программных средств, установленных на тепловозе и соответствует утверждённым техническим требованиям №125 от 7 марта 2014 года к системам регистрации и анализа параметров работы тепловоза и учета дизельного топлива.

Данные о расходе топлива, работе тепловоза и местоположении регистрируются в блоке накопления информации (картридже), а также передаются по радиоканалу с использованием пакетной передачи данных.

Для обработки зарегистрированных параметров в локомотивном депо устанавливается автоматизированное рабочее место АРМ.

Выбирая АКБ, важно учитывать, что производители редко выпускают продукцию, реальные параметры которой соответствуют заявленным. Чтобы покупать то, за что вы платите деньги, выбирайте проверенного производителя. Таковым является болгарская компания «Елхим-Искра», продукция которой известна еще со времен СССР.

Как выбрать батарею для тепловоза и продлить ее срок службы

Подробную информацию о тепловозных аккумуляторах можно получить, заказав бесплатную консультацию. Для этого заполните форму обратной связи на сайте или позвоните по телефону. Также можно заказать обратный звонок.

После покупки аккумуляторной батареи для тепловоза нужно соблюдать условия эксплуатации, указанные производителем, а также попытаться устранить факторы, снижающие срок службы аккумулятора:

При перезаряде аккумулятора наблюдается повышение расхода воды, перегрев, кипение.

Сульфатация — основная причина снижения срока службы АКБ, которая возникает из-за длительного хранения в разряженном состоянии, слишком долгого или неполного заряда. Вследствие сульфатации происходит быстрое увеличение напряжения при низкой плотности электролита, а также перегрев элементов во время заряда.

Заводнение является необратимым процессом образования слоя гидрата свинца на положительной пластине. Из-за этого батарея перестает заряжаться.

Металлизация сепараторов возникает в результате использования аккумулятора при высоких температурах или повышенной плотности электролита. Вызывает короткое замыкание и резкое сокращение заявленных сроков хранения.

Чтобы не допустить преждевременного износа элемента питания, внимательно читайте инструкции, или задавайте вопросы консультанту при покупке.

Колёсные пары тепловоза в основе работы тепловоза предназначены для сцепления с рельцами и приводят тепловоз в движение.

Крутящий момент тепловоза начинает создаваться от дизеля. На локомотиве установлен V-образный или рядный дизель с турбокомпрессором. Основная задача которого вращать главный генератор. Средняя мощность порядка 1000-1200 лошадиных сил. Максимальная частота вращения коленчатого вала 1000 об/мин. Более подробную информацию можно найти по нижней ссылки.

Главный генератор предназначен для вырабатывания электроэнергии для питания тяговых электродвигателей.

Электродвигатели служат для создания тяги и передачи её на колёсные пары тепловоза.

Колёсные пары тепловоза в основе работы тепловоза предназначены для сцепления с рельцами и приводят тепловоз в движение.

Все основные машины и агрегаты локомотива расположены на раме и закрыты капотом. Внутри капота находится машинное помещение, где располагаются все узлы тепловоза.

В передней части тепловоза расположена шахта холодильника. Основная задача, которой охлаждать воду и масло тепловоза.

В задней части локомотива находится кабина локомотиво-составительской бригады, где расположено управление тепловозом и различные датчики, показывающие основное техническое состояние локомотива. Здесь описана более подробная конструкция локомотива

В управление тепловозом входит, принцип работы тепловоза:

Контролер – задающий обороты дизеля и тем самым мощность. По форме напоминающий полуруль. Обычно имеет восемь позиций.

Реверс – предназначен для смены направления движения тепловоза. В технической части тепловоза меняет полюса электродвигателей и тем самым они крутятся в другую сторону.

Кран машиниста служит для управления пневмотормазами поезда (всех вагонов). Имеет 6 положений.

Вспомогательный тормозной кран используется для торможения только локомотивом. Имеет 6 положение и управляет давлением воздуха, которое создаётся в тормозных цилиндрах тепловоза.

На пульте локомотива расположены различные выключатели электрических цепей и машин, а также датчики показывающие техническое состояние тепловоза. Также в кабине находится радиостанция, так как вся связь между тепловозами, составителем поездов и дежурной по станции осуществляется по радиосвязи.

В передней и задней части тепловоза находятся автосцепки типа СА-3. Основная задача, которых автоматически соединять вагоны друг с другом. Для расцепки вагонов необходимо дёрнуть ручку вагона для отцепки вверх.

Выше был описан основной принцип работы тепловоза и описана основная задача некоторых узлов локомотива.

При отсутствии должного контроля на предприятиях промышленного железнодорожного транспорта, наблюдаются такие проблемы как:

При отсутствии должного контроля на предприятиях промышленного железнодорожного транспорта, наблюдаются такие проблемы как:

- воровство топлива;

- нецелевая эксплуатация тепловозов;

- простои;

- быстрая износостойкость агрегата (тепловоза).

Рациональным решением для повышения экономической эффективности работы тепловозов является внедрение системы ГЛОНАСС/GPS мониторинга.

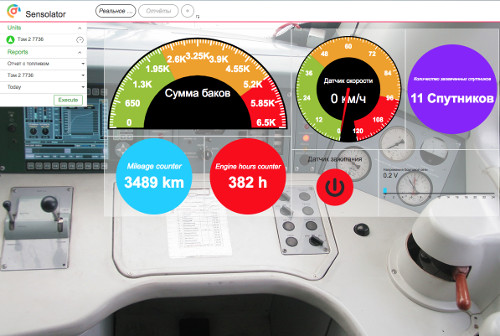

Данная система позволяет с помощью средств аппаратного и программного комплекса оперативно передавать информацию о местоположении тепловоза, скорости и направления его движения, осуществлять учёт простоев и моточасов, а также формировать отчеты о работе парка тепловозов и локомотивных бригад. При этом мониторинг состояния тягача в реальном времени осуществляет машинист или диспетчерская служба.

Для внедрения данного решения предприятием, на тепловозах устанавливается топливно-измерительная подсистема и терминал ГЛОНАСС/GPS. Датчики уровня топлива характеризуются высокой точностью измерения расхода топлива. Принцип работы системы ГЛОНАСС/GPS мониторинга тепловозов и прочей ж/д техники следующий:

Терминал ГЛОНАСС/GPS получает данные о местоположении со спутников, опрашивает установленные дополнительно датчики на предмет текущих показателей и далее по каналу сотовой связи передаёт готовый пакет данных на сервер. В случаи движения в месте отсутствия сотовой связи, данные записываются на внутреннюю независимую память («чёрный ящик») трекера и при вхождению в зону покрытия оператором, показания выгружаются на сервер в полном объеме, без потерь.

Для удобства работы, благодаря приложению Sensolator, есть возможность отображения всех данных с датчиков на экране планшета в специализированном защитном корпусе.

Помимо экономии топлива, после внедрения системы происходит уменьшение амортизации и износа техники, а также количество непроизводственных простоев и расходов на содержание автопарка, повышается безопасность работ и перевозок, происходит пресечение нецелевой эксплуатации тепловозов, что в свою очередь повышает трудовую дисциплину персонала.

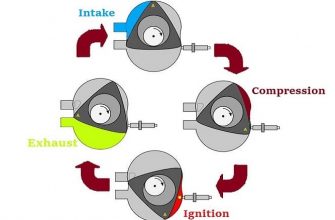

К основным системам тепловоза относятся энергетическая установка, система передачи мощности, система управления, тормозная система, песочная система и экипажная часть.

Энергетическая установка

Энергетическая установка тепловоза – дизель, преобразует химическую энергию топлива в механическую энергию вращения коленчатого вала.

Принцип действия дизельного двигателя заключается в следующем.

При сгорании топлива в объеме сжатого воздуха между стенками цилиндра и днищем поршня образуются газы – продукты сгорания.

Вследствие этого давление в цилиндре резко возрастает, что приводит к перемещению поршня.

Таким образом, тепловая энергия продуктов сгорания преобразуется в механическую энергию движения поршня.

После расширения отработавшие газы выпускаются из цилиндра через выпускной клапан.

Источник — http://www.rzd-expo.ru/innovation/stock/shunting_locomotives/

Источник — http://works.doklad.ru/view/vXlYrub-gqQ.html

Источник — http://myswitcher.ru/books/nazarov/manloc_102.html

Источник — http://sinref.ru/000_uchebniki/05300_transport_jd_teplovozi/132_teplovozi_2te10m_3te10m_filonov_1986/005.htm

Источник — http://sovplym.ru/products/ukl/

Источник — http://www.avpt.ru/products/dlya-teplovozov/registrator-parametrov-dvizheniya-manevrovykh-rpda-t-i-magistralnykh-rpda-tm-teplovozov/

Источник — http://elhim-iskra.ru/akkumulyatornye-batarei/akkumulyatornye-batarei-dlya-teplovozov/teplovoznye-akkumulyatory/

Источник — http://axainfo.net/view_post.php?id=28

Источник — http://www.stavtrack.ru/industry/monitoring-teplovozov.html

Источник — http://principraboty.ru/princip-raboty-teplovoza/