— канал коллектор, где стекает отфильтрованный продукт

Пресс-фильтр (фильтр-пресс)

Скачать брошюру (pdf)

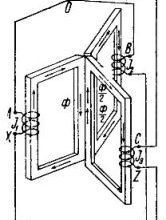

— подвижная головка из нержавеющей стали, находящаяся в вертикальном положении при помощи боковых кронштейнов, опирающихся на лонжероны. На фазе открытия или закрытия пакета пластин фильтр пресса, она передвигается при помощи вышеупомянутого блокирующего устройства. Так же снабжена коллекторами, кранами подачи и сброса продукта, манометрами.

— пластины снабжены кронштейнами для поддержки и имеют отверстием посередине для подпитки. Центральное отверстие соединено с лицевой центральной частью пластин посредством маленьких каналов под бортом пластины.

|

— канал коллектор, где стекает отфильтрованный продукт

— так же возможна установка (опция не идет в комплекте с рамным фильтр прессом) дозирующего устройства, автоматическое, для кизельгура, со специальной емкостью и мешалкой для приготовления Жидкой смеси дополнительных агентов фильтрации с тем же самым продуктом для фильтрации, таким способом, чтобы постоянно обновлять фильтрующий слой, задерживая эффект накопления.

Принцип действия рамного Пресс-фильтра

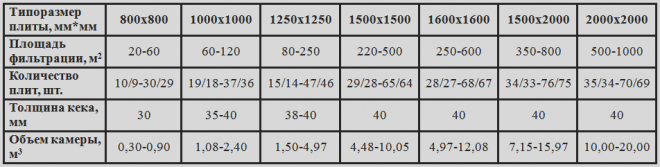

В данных таблицах представлены только некоторые модели рамных пресс-фильтров. Если Вас интерисуют более производительные вы можете связаться с нами по телефону или электронной почте.

В связи с последним недостатком масса, подготовляемая для изделий пластическим прессованием, должна перерабатываться еще в вакуум-прессах не менее 2 раз. Производительность фильтр-пресса можно повысить ускорением фильтрации шликера на 15-20%, что достигается его подогревом острым паром под давлением 1,5-2 ат до температуры 40-50° в мешалке- сборнике.

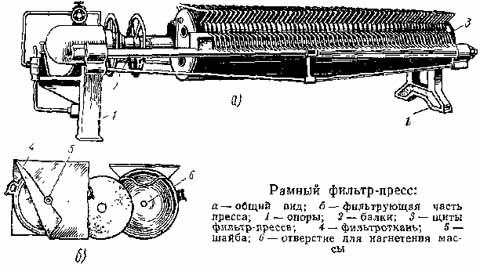

Для обезвоживания суспензии с 50-70 до 24-28% используют рамные фильтры-прессы. Они состоят из двух опорных стоек, двух балок, соединяющих эти стойки, и металлических щитов (рам), обтянутых фильтровальным полотном.

Рамы по форме бывают квадратные или круглые, имеют рифленую поверхность и утолщенные края, вследствие чего при смыкании рам между ними образуются камеры, ограниченные фильтровальным полотном, в которые под давлением 10-12 ат мембранным насосом нагнетается суспензия (при обезвоживании полуфарфоровой массы давление поднимается до 15-17 ат ). Смыкание рам производится с помощью специального устройства и гидравлического домкрата.

Суспензия, попав в камеру, отдает часть воды через полотно, загустевает при этом и превращается через 1,5-3 ч (для фарфоровой массы до 6 ч) в осадок в виде пласта — «коржа». После этого зажимы снимают, рамы раздвигают, вынимают пласты готовой керамической массы.

Недостатки фильтр-прессов, трудоемкость процесса, низкая производительность (до 0,5 т/ч), большие металлоемкость и габариты, неоднородность получаемых «коржей».

В связи с последним недостатком масса, подготовляемая для изделий пластическим прессованием, должна перерабатываться еще в вакуум-прессах не менее 2 раз. Производительность фильтр-пресса можно повысить ускорением фильтрации шликера на 15-20%, что достигается его подогревом острым паром под давлением 1,5-2 ат до температуры 40-50° в мешалке- сборнике.

Скорость фильтрации массы на фильтр-прессах зависит от вязкости суспензии, пластичности массы, толщины ее осадка, разности давлений по обеим сюро- нам фильтрующего слоя, действия электролитов, качества фильтрующей ткани. Для этой цели применяются коагулирующие электролиты, которые способны увеличивать скорость фильтрации за счет образования укрупненных агрегатов из тонкодисперсных частиц массы и менее плотной укладки их в фильтрующем слое.

Недостатками бельтинг-полотна, применяемого в качестве фильтрующей ткани, являются; быстрый износ (оборачиваемость 60-80 раз), забивание полотна частицами массы и резкое ухудшение фильтрации. Лучшие результаты получают при использовании нейлонового или капронового полотна или же при совместном их использовании с бельтинг-полотном, так как улучшаются условия фильтрации, удлиняется срок службы, сокращается расход полотна на 1 ? фильтруемой массы до 0,42 м 2 .

2. Подача суспензии и заполнение рам.

Суспензия под давлением закачивается по каналу подачи в рамы фильтр-пресса. При этом фильтрат проникает через фильтровальную ткань и по дренажному каналу удаляется из фильтр-пресса, а твердая фаза задерживается фильтровальной тканью и наполняет внутреннее пространство рамы. При дальнейшем заполнении камер осадком расход суспензии снижается, а количество выделяемого фильтрата уменьшается.

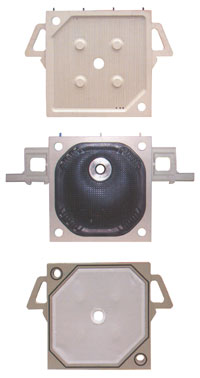

Компания Diefenbach выпускает разные типы фильтр-прессов, принцип работы которых аналогичен: рамные, камерные, мембранные и камерно-мембранные. Их основное отличие – в применении фильтровальных плит разного типа в зависимости от условий эксплуатации фильтр-прессов и их назначения. Пакет фильтровальных плит может состоять из рамных, камерных или мембранных плит или из их комбинаций.

Применяемость фильтр-прессов разных типов:

Рамные фильтр-прессы используются для тонкой фильтрации суспензий, с малым содержанием твердого.

Камерные фильтр-прессы — для разделения средне и трудно фильтруемых суспензий, когда требуется получение осадка с низкой влажностью.

Мембранный и камерно-мембранный — для ускорения процесса фильтрации суспензий, а также для процессов, где требуется дополнительная промывка кека.

Как работает рамный фильтр-пресс.

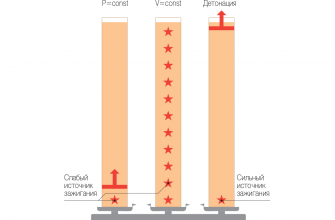

Принцип работы рамного фильтр-пресса основан на фильтрации суспензии, которая под напором подается внутрь пакета плотно прижатых к рамам, различной толщины, фильтровальных плит, обтянутых фильтровальной тканью. Внутри рам накапливается твердый осадок, а жидкий фильтрат просачивается сквозь ткань и отводится из фильтра. Периодически производится раскрытие фильтр-пресса и осадок удаляется.

Рабочий цикл рамного фильтр-пресса

1. Закрытие фильтр-пресса.

Начало цикла работы фильтр-пресса состоит в сжимании пакета плит и рам при помощи гидравлического цилиндра, ручного или механического привода.

2. Подача суспензии и заполнение рам.

Суспензия под давлением закачивается по каналу подачи в рамы фильтр-пресса. При этом фильтрат проникает через фильтровальную ткань и по дренажному каналу удаляется из фильтр-пресса, а твердая фаза задерживается фильтровальной тканью и наполняет внутреннее пространство рамы. При дальнейшем заполнении камер осадком расход суспензии снижается, а количество выделяемого фильтрата уменьшается.

3. Фильтрация при давлении до 7 бар.

Для обезвоживания осадка и достижения требуемого уровня влажности производится выдержка давления нагнетания до 7 бар.

4. Выгрузка кека.

Под воздействием гидравлической системы пакет плит раздвигается, и образовавшаяся плита извлекается выпадает из рамы в приемную емкость.

Компания Diefenbach выпускает разные типы фильтр-прессов, принцип работы которых аналогичен: рамные, камерные, мембранные и камерно-мембранные. Их основное отличие – в применении фильтровальных плит разного типа в зависимости от условий эксплуатации фильтр-прессов и их назначения. Пакет фильтровальных плит может состоять из рамных, камерных или мембранных плит или из их комбинаций.

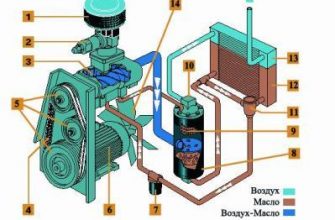

Общий принцип работы фильтр-прессов заключается в фильтрации и разделении суспензий на две фазы – жидкую и твердую. Камерный фильтр-пресс принадлежит к технологическим установкам циклического действия, основным элементом которой является пакет фильтровальных плит, установленный на раме. В плите предусмотрены каналы для подачи суспензии и отвода фильтрата.

Компания Diefenbach выпускает разные типы фильтр-прессов, принцип работы которых аналогичен: рамные, камерные, мембранные и камерно-мембранные. Их основное отличие – в применении фильтровальных плит разного типа в зависимости от условий эксплуатации фильтр-прессов и их назначения. Пакет фильтровальных плит может состоять из рамных, камерных или мембранных плит или из их комбинаций.

Применяемость фильтр-прессов разных типов:

Рамные фильтр-прессы используются для тонкой фильтрации суспензий, с малым содержанием твердого.

Камерные фильтр-прессы — для разделения средне и трудно фильтруемых суспензий, когда требуется получение осадка с низкой влажностью.

Мембранный и камерно-мембранный — для ускорения процесса фильтрации суспензий, а также для процессов, где требуется дополнительная промывка кека.

Как работает камерный фильтр-пресс.

Принцип работы камерного фильтр-пресса основан на фильтрации суспензии, которая под напором подается внутрь пакета плотно прижатых друг к другу фильтровальных плит, обтянутых фильтровальной тканью. В образовавшихся камерах на поверхности ткани накапливается твердый осадок, а жидкий фильтрат просачивается сквозь ткань и отводится из фильтра. Периодически производится раскрытие пакета плит и осадок удаляется.

Рабочий цикл камерного фильтр-пресса

1. Закрытие фильтр-пресса.

Начало цикла работы фильтр-пресса состоит в сжимании пакета плит при помощи гидравлического цилиндра. При этом внутри между соседними плитами образуются фильтровальные камеры, в которых в процессе накапливается твердая фаза.

2. Подача суспензии и заполнение камер.

Суспензия под давлением закачивается по каналу подачи в камеры фильтр-пресса. При этом фильтрат проникает через фильтровальную ткань и по дренажному каналу удаляется из фильтр-пресса, а твердая фаза задерживается фильтровальной тканью и наполняет камеру. При дальнейшем заполнении камер осадком расход суспензии снижается, а количество выделяемого фильтрата уменьшается.

3. Фильтрация при давлении до 16 бар.

Для обезвоживания осадка и достижения требуемого уровня влажности производится выдержка максимального уровня давления нагнетания.

4. Продувка центрального канала.

На данном этапе работы фильтр-пресса давление нагнетания сбрасывается, а подающий канал продувается сжатым воздухом от остатков суспензии.

5. Выгрузка кека.

Под воздействием гидравлической системы пакет плит раздвигается, и образовавшаяся плита кека выпадает из камеры в приемную емкость.

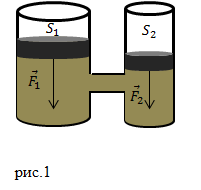

Для герметизации стыков в пакете из плит и рам или только из плит необходимо с помощью зажима создать определенное усилие Р, которое может быть найдено по формуле:

Фильтр-прессы камерные и рамные

Фильтр-прессы широко применяются в химической промышленности. Процесс работы в таких фильтрах ускоряется благодаря проталкиванию жидкости под давлением около 3-4 атм.

Такой фильтр состоит из нескольких камер, разделенных жесткими перегородками, между которыми находится фильтрующая ткань. Перегородки имеют каналы, которые необходимы для распространения фильтруемой суспензии, стока и притока промывной жидкости, стока фильтрата и для других жидкостей.

Суспензия для фильтрации подводится в камеры под определенным давлением. А жидкость, которая протекает через ткань, далее отводится по каналам в корыто. Осадок же, в свою очередь, пристает к полотну фильтрующей перегородки, и образует спрессованную тестообразную лепешку.

В том случае, если фильтрацию нужно проводить с охлаждением или нагревом, то фильтр-пресс оснащают специальными каналами, по которым подается холодильный рассол или пар.

Фильтр-прессы могут быть камерные и рамные.

Фильтр‐пресс – это периодически действующий фильтр, состоящий из металлической рамы и установленных на ней фильтровальных камер, покрытых фильтровальной тканью. Каждая плита имеет канал для подачи фильтруемой суспензии, отводные и дренажные каналы для отвода фильтрата. Фльтр-пресс имеет следующие стадии работы:

Оснащение фильтр-прессов

Фильтр-прессы в зависимости от применения дополнительно комплектуются следующимим оборудованием:

- Электрогидравлический привод сжатия плит

- Насосное оборудование для подачи суспензии

- Компрессоры для нагнетания давления в мембранах

- Автоматическое раздвижение плит для выгрузки осадка

- Каналами отвода фильтрата

- Станции промывки и обработки фильтровальной ткани

- Автоматические системы управления и визуализации

Генеральный директор ООО «Сев-Зап Эко Строй»

[email protected] Русский English

тел/факс: (495) 902-64-42, 916-16-33, 8977-728-15-80

Технополюс — Полюс оригинальных технических решений

- Главная

- Отзывы о нас

- Каталоги и Цены

- Контакты

- Главная

- /

- Продукция и услуги

- /

- Поставляем

- /

- Фильтр-прессы ANDRITZ AG

+7 (495) 902-64-42, +7 (495) 916-16-33,

+7 916 802-36-66

| Подробнее о наших предложениях по фильтровальному оборудованию Вы можете узнать на сайте |

Существенный недостаток, затрудняющий использование обычных плиточно-рамных и камерных фильтр-прессов — длительность и трудоемкость выгрузки осадка, проводимой обычно вручную. В связи с этим, несмотря на простоту конструкции, компактность и низкую удельную металлоемкость, их заменяют фильтр-прессами с механической выгрузкой осадка. [21]

Из-за отсутствия рам камерный фильтр-пресс имеет меньшие размеры, чем рамный с той же поверхностью фильтрации. [16]

Благодаря отсутствию рам камерный фильтр-пресс имеет меньшие размеры, чем рамный с той же поверхностью фильтрации. Малый объем пространства для осадка и значительное допускаемое давление объясняют большее удобство камерных фильтр-прессов по сравнению с рамными при обработке малоконцентрированных труднофильтруемых суспензий. [17]

Наряду с подобными конструкциями камерных фильтр-прессов находят применение более совершенные конструкции автоматизированных камерных фильтр-прессов КМП ( К — фильтр-пресс камерный с горизонтальными плитами; М — с механическим отжимом; П — съем осадка с помощью сходящего полотна), у которых все операции автоматизированы. [20]

Существенный недостаток, затрудняющий использование обычных плиточно-рамных и камерных фильтр-прессов — длительность и трудоемкость выгрузки осадка, проводимой обычно вручную. В связи с этим, несмотря на простоту конструкции, компактность и низкую удельную металлоемкость, их заменяют фильтр-прессами с механической выгрузкой осадка. [21]

Существенный недостаток, затрудняющий использование обычных гашточ-но-рамных и камерных фильтр-прессов , — длительность и трудоемкость выгрузки осадка, проводимой обычно вручную. Поэтому несмотря на простоту конструкции, компактность и низкую удельную металлоемкость их заменяют фильтр-прессами с механической выгрузкой осадка. [23]

Принцип действия фильтр-пресса типа ФКВ аналогичен работе камерных фильтр-прессов с закрытым отводом фильтрата, с промывкой и просушкой осадка. [24]

Размер фильтрующих плит, применяемых в промышленности камерных фильтр-прессов , изменяется от 720×720 до 1200×1200 мм, площадь поверхности фильтрования от 16 до 140 м2, количество фильтрующих плит от 24 до 67, глубина камер составляет 40 мм. [25]

Принцип действия фильтр-пресса аналогичен описанному выше для камерных фильтр-прессов с открытым отводом фильтрата. [26]

Меньшие размеры при той же поверхности фильтрации имеет камерный фильтр-пресс . [27]

Наряду с подобными конструкциями камерных фильтр-прессов находят применение более совершенные конструкции автоматизированных камерных фильтр-прессов КМП ( К — фильтр-пресс камерный с горизонтальными плитами; М — с механическим отжимом; П — съем осадка с помощью сходящего полотна), у которых все операции автоматизированы. [28]

Система автоматики предусматривает: автоматическое и полуавтоматическое управление работой фильтр-пресса; управление приводами и запорной арматурой; управление регенерацией фильтровальной ткани; возможность контроля и регулирования усилия механизма зажима плит в зависимости от давления фильтрования рабочей среды. Принцип действия фильтр-пресса типа ФКВ аналогичен работе камерных фильтр-прессов с закрытым отводом фильтрата, с промывкой и просушкой осадка. [30]

Обезвоженный осадок по окончании цикла фильтрования выгружается из фильтр-пресса. Нажимная плита отводится в крайнее положение, фильтровальные камеры раскрываются, и обезвоженный осадок (кек) под действием силы тяжести сваливается в сборный контейнер или на транспортер осадка. Фильтрат от фильтр-пресса отводится в систему канализации.

Мембранный фильтр-пресс

Мембранные фильтр-прессы (фильтр-прессы с мембранными плитами) внешне напоминают традиционные камерные установки. Отличие заключается в том, что одна из внутренних поверхностей каждой камеры снабжена полипропиленовой или резиновой мембранной. Другая сторона камеры фильтрации имеет классическую конструкцию (аналогично камерному фильтр-прессу). Мембраны подвергаются воздействию давления сжатого воздуха или воды (15 бар).

Рабочий цикл мембранного фильтр-пресса проходит в следующем порядке:

- Подача суспензии на фильтр с помощью насоса с давлением 6-7 бар;

- Предварительное формирование отфильтрованного осадка под этим давлением;

- Остановка работы насоса и надувание мембран в течение 15-45 минут в зависимости от качества осадка;

- Выгрузка осадка.

В отличие от камерного фильтр-пресса мембрана позволяет равномерно распределять давление по всей поверхности отфильтрованного осадка. Таким образом, влажность снижается, содержание сухих веществ возрастает, и отфильтрованный осадок становится более однородным. Кроме того, такие осадки легче выгружать, поскольку они содержат меньше клейких влажных включений. Поэтому этот тип фильтр-пресса больше всего подходит для осадков, обработанных полимерами.

Увеличение содержания сухих веществ по сравнению с обычными камерными фильтр-прессами также сильно зависит от типа осадков и вида обработки, например:

- При минеральной обработке (известковании) увеличение содержания сухих веществ может составлять в большинстве случаев около 4-5%;

- При обработке полимерами (когда эффект сжатия близок к единице) увеличение этого значения не так велико и обычно составляет примерно 2-3%.

Установки мембранных фильтр-прессов более сложны по своей конструкции (независимая подача жидкости для создания давления на мембраны в каждой плите), а также требуют большего технического обслуживания (периодическая замена мембран), но в ряде случаев именно фильтр-прессы мембранного типа являются незаменимыми.

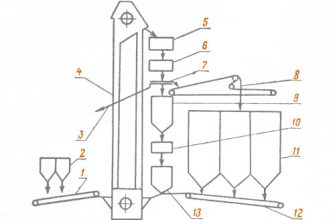

В данной курсовой работе рассмотрена конструкция и принцип действия рамных фильтр-прессов, их достоинства и недостатки, а также особенности используемых прижимных механизмов, которые, как известно прижимные механизмы бывают ручные, гидравлические и электромеханические.

В расчетной части помимо был произведен расчет электромеханического привода, а именно:

* крепость и устойчивость пары винт-гайка;

* живучесть упорного подшипника;

* были подобраны элементы кинематической цепи и электродвигатель.

Южно-Российский Государственный Политехнический Университет (НПИ) им. М.И. Платова

Кафедра ТМТМиО

Курсовой проект по дисциплине: «Машины и аппараты пищевых производств»

На тему: «Расчет и проектирование рамного фильтр-пресса с электромеханическим затвором»

Новочеркасск, 2017

В данной курсовой работе рассмотрена конструкция и принцип действия рамных фильтр-прессов, их достоинства и недостатки, а также особенности используемых прижимных механизмов, которые, как известно прижимные механизмы бывают ручные, гидравлические и электромеханические.

В расчетной части помимо был произведен расчет электромеханического привода, а именно:

* крепость и устойчивость пары винт-гайка;

* живучесть упорного подшипника;

* были подобраны элементы кинематической цепи и электродвигатель.

Состав: ПЗ, Рамный фильтр-пресс с электромеханическим затвором (ВО), Привод (СБ), Схема срабатывания концевого выключателя ПКП1 И Схема электрическая принципиальная (С3), Спецификации

http://forpsk.ru/index.php/stati/materialy/23-keramicheskie-materialy-i-izdeliya/212-filtr-press-ramnyj-skhema-ustrojstva-printsip-raboty

http://filter.press/filter-presses/opisanie_ramnogo_filterpressa/

http://filter.press/filter-presses/opisanie_kamernogo_filterpressa/

http://oil-filters.ru/filter-presses/

http://npotehresurs.ru/filtr-pressy.html

http://technopolus.ru/products/supply/Andritz/filters3.html

http://www.ngpedia.ru/id562835p2.html

http://td-ov.ru/oborudovanie/filtr-pressy.html

http://vmasshtabe.ru/promzona/himicheskaja_otrasl-promzona/raschet-i-proektirovanie-ramnogo-filtr-pressa-s-elektromehanicheskim-zatvorom.html