В электрофильтре очистка газов от твердых и жидких частиц происходит под действием электрических сил. Частицам сообщается электрический заряд, и они под действием электрического поля осаждаются из газового потока.

В электрофильтре очистка газов от твердых и жидких частиц происходит под действием электрических сил. Частицам сообщается электрический заряд, и они под действием электрического поля осаждаются из газового потока.

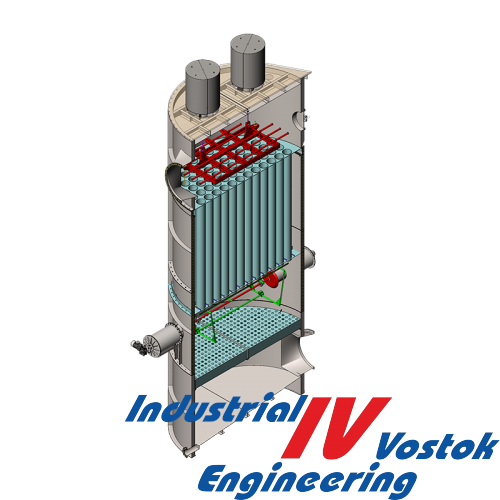

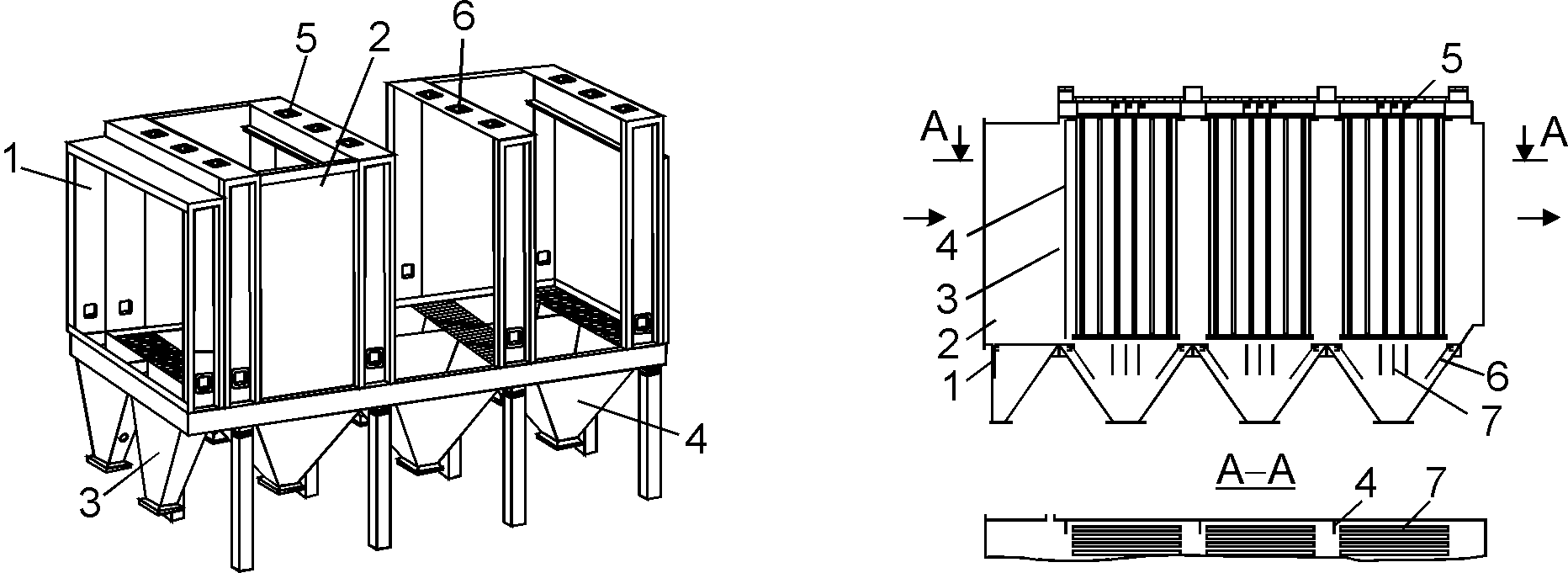

ОбЩиЙ вид электрофильтра приведен на рис. 7.1.

Процесс обеспыливания в электрофильтре состоит из следующих стадий: пылевые частицы, проходя с потоком газа электрическое поле, получают заряд; заряженные частицы перемещаются к электродам с противоположным знаком; осаждаются на этих электродах; удаляется пыль, осевшая на электродах.

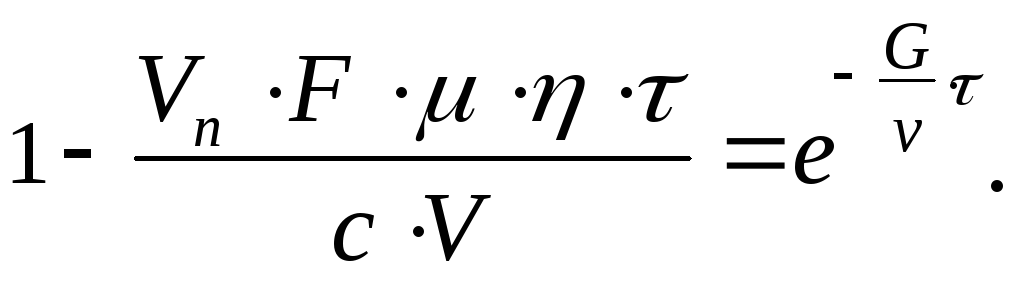

Основными элементами электрофильтра являются коронирующий и осадительный электроды. Первый электрод в простейшем виде представляет собой проволоку, натянутую в трубке или между пластинами, второй

— представляет собой поверхность трубки или пластины, окружающей ко-ронирующий электрод (рис. 7.2).

На коронирующие электроды подается постоянный ток высокого напряжения 30.60 кВ. Коронирующий электрод обычно имеет отрицательную полярность, осадительный электрод заземлен. Это объясняется тем, что корона при такой полярности более устойчива, подвижность отрицательных ионов выше, чем положительных. Последнее обстоятельство связано с ускорением зарядки пылевых частиц.

Ного знака. Частицы сильно заряжаются на первых 100.200 мм пути и смещаются к заземленным осадительным электродам под воздействием интенсивного поля короны. Процесс в целом протекает очень быстро, на полное осаждение частиц требуется всего несколько секунд. По мере накопления частиц на электродах их стряхивают или смывают.

Коронный разряд характерен для неоднородных электрических полей. Для их создания в электрофильтрах применяют системы электродов типа точка (острие) — плоскость, линия (острая кромка, тонкая проволока) — плоскость или цилиндр.

В поле короны электрофильтра реализуются два различных механизма зарядки частиц. Наиболее важна зарядка ионами, которые движутся к частицам под действием внешнего электрического поля. Вторичный процесс зарядки обусловлен диффузией ионов, скорость которой зависит от энергии теплового движения ионов, но не от электрического поля. Зарядка в поле преобладает для частиц диаметром более 0,5 мкм, а диффузионная

— для частиц мельче 0,2 мкм; в промежуточном диапазоне (0,2. 0,5 мкм) важны оба механизма.

Заряд частицы, достигаемый за время X, определяется следующим уравнением:

Около 90 % заряда частица получает через отрезок времени, равный

На практике напряженность поля обычно лежит в пределах 300.600 кВ/м, но может превышать 1000 кВ/м в специальных системах. Ионная плотность имеет порядок 1013. 1014 м-3, но в специальных случаях может быть значительно выше.

Временная постоянная зарядки 10 составляет 0,11 секунд при относи-

Тельно малой ионной плотности 10 ми уменьшается до 0,001 с при вы-

М» время зарядки составит 0,1 с. Это время соответствует длине пути газа в осадителе, равной 0,1.0,2 м, так что зарядка протекает на незначительном расстоянии от входа в электрофильтр.

Скорость дрейфа (перемещения) взвешенных частиц возрастает с напряженностью поля, однако при определенном значении напряжения на электродах наступает пробой газового промежутка и возникает дуга. Поэтому оптимальным значением напряжения на электродах считается максимально близкое к пробойному.

Так как электрическая прочность газового промежутка при отрицательной короне выше, чем при положительной, в системах очистки промышленных выбросов подают на коронируюЩиЙ электрод отрицательное напряжение выпрямленного тока. Однако в отрицательной короне образуется значительное количество озона, который может инициировать в атмосфере множество реакций, приводящих к ее вторичному загрязнению. Электрофильтры для систем вентиляции и коНдициОнирования воздуха работают только с положительной короной.

В наибольшей мере процесс улавливания пыли в электрофильтре зависит от электрического сопротивления пыли. По величине сопротивления пыли делят на три группы:

Снижение УЭС пыли достигается добавкой к газу ряда реагентов, например, сернистого ангидрида, аммиака, хлоридов кальция и натрия и др. Такой же результат дает добавление в газ электропроводных частиц сажи или кокса.

Высокое сопротивление ряда пылей может быть понижено охлаждением пылегазового потока ниже 130оС или его нагреванием свыше 350°С.

Скорость дрейфа частиц в электрическом поле в значительной мере зависит от размеров частиц. Эта зависимость имеет сложный характер ввиду различия механизмов перемещения частиц разных размеров. Считается, что в диапазоне размеров менее 0,1. 0,3 мкм скорость перемещения частиц в электрическом поле уменьшается с их укрупнением, в диапазоне от 0,3 до 20 мкм

— увеличивается с увеличением диаметра и затем вновь несколько снижается.

Очень важным фактором, связанным практически со всем процессом электроосаждения, является скорость газового потока. От нее непосредственно зависят время пребывания частиц в аппарате и его габариты.

Определенное влияние на эффективность обработки газов оказывают конструктивные особенности тех или иных типов электрофильтров.

Электрофильтры работают как под разрежением, так и под избыточным давлением. Система пылеулавливания, в которой применен электрофильтр, может быть полностью автоматизирована.

Электрофильтр мокрый, типовой, однопольный вертикальный с круглыми трубчатыми осадительными электродами в цилиндрическом корпусе, предназначены для очистки печного газа от тумана серной кислоты(H₂SO₄), окислов мышьяка(As₂O₃) и селена(SeO₂). Электрофильтр работает в среде запыленных газов с примесью сернистого ангидрида (SO₂), туманно -и каплеобразной влаги.

Газоочистное

оборудование

Нестандартное

оборудование

Нестандартные

металлоконструкции

Продукция

партнеров

- Аварийные клапаны

- Запчасти к электрофильтрам

- Картриджные фильтры

- Охладители технологических газов

- Пылеуловители (циклоны)

- Рукавные фильтры

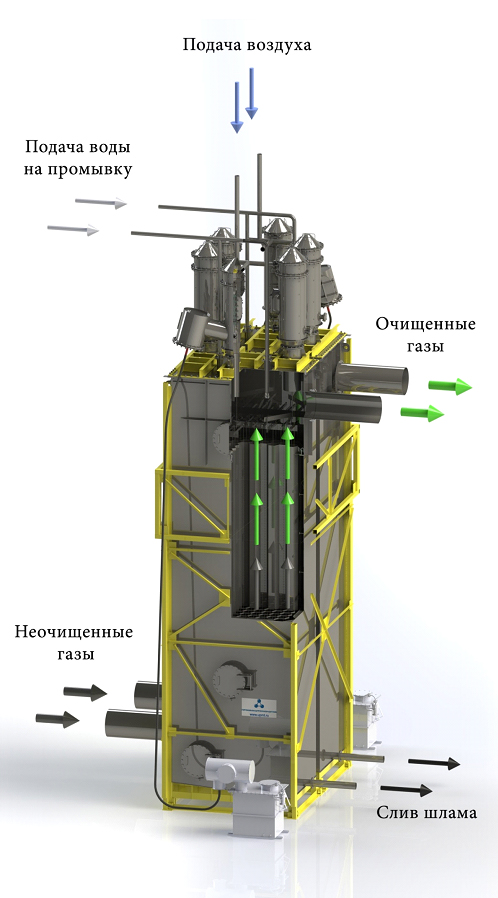

Мокрый электрофильтр ИФЭ

Электрофильтр мокрый, типовой, однопольный вертикальный с круглыми трубчатыми осадительными электродами в цилиндрическом корпусе, предназначены для очистки печного газа от тумана серной кислоты(H₂SO₄), окислов мышьяка(As₂O₃) и селена(SeO₂). Электрофильтр работает в среде запыленных газов с примесью сернистого ангидрида (SO₂), туманно -и каплеобразной влаги.

Мокрый электрофильтр принцип действия

Электрофильтры данного типа рассчитаны на разрежение до 6 кПа и система осадительных электродов представляет собой блок, выполненный из титановых труб, с общими верхним и нижним фланцами, разделяющими электрофильтр на три основных блока:

- камера грязного газа с системой шламоудаления и газораспределительной решеткой;

- блока активной части электрофильтра, состоящего из коронирующих и осадительных электродов с системой подвеса и центровки;

- камеры чистого газа, в которой расположен механизм встряхивания коронирующих электродов и система орошения для смыва уловленной пыли.

Коронирующий электрод выполняется различного типа – от спиралевидного с нефиксированнными разрядными точками зажигания коронного разряда, до плоскоигольчатого коронирующего электрода с фиксированнными разрядными точками. Система коронирующих электродов подвешивается на опорно-проходных изоляторах. Корпус электрофильтра выполняется из материалов стойких к проходящим через электрофильтр газам.

Основными элементами электрофильтра являются:

Концентрация пыли и тумана кислоты в газе на первой ступени газоочистки.

Процесс улавливания золы, поступающей с дымовыми газами в электрофильтр, можно условно разделить на четыре этапа:

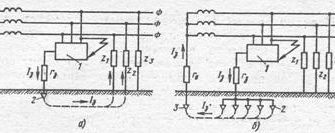

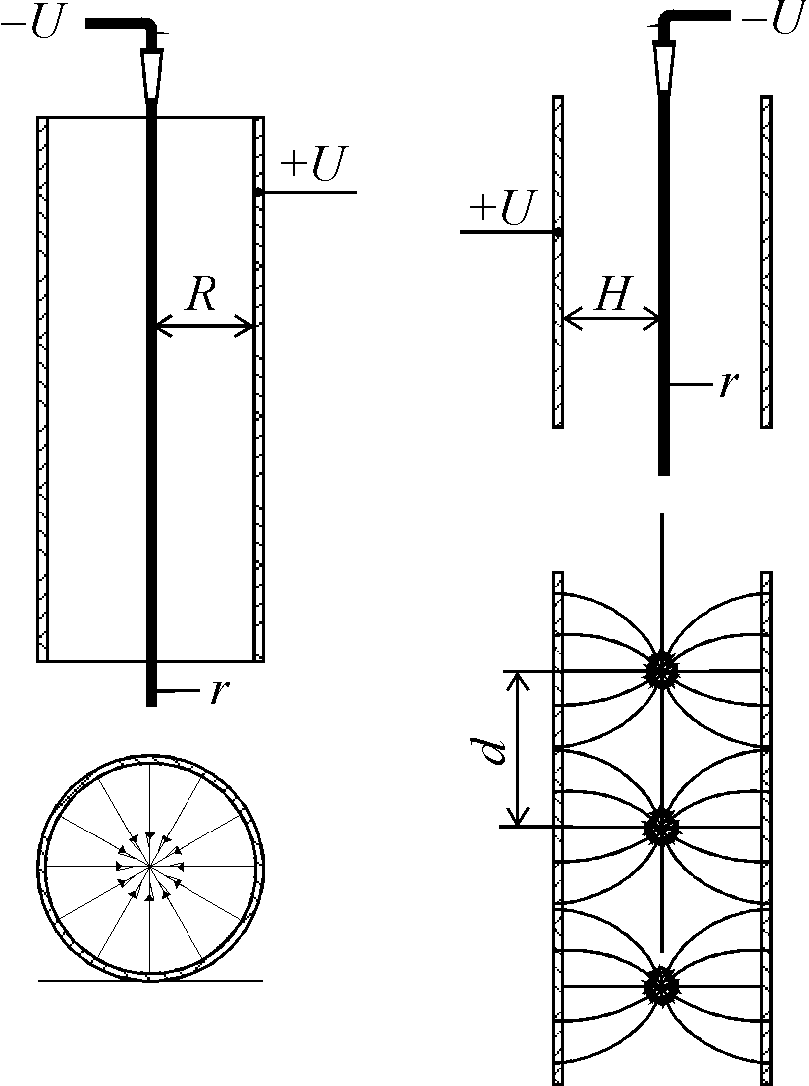

Рис. 12.Основные системы электродов электрофильтров:

б – пластинчатый электрофильтр; +U, -U – приложенное к электродам напряжение; R – радиус трубчатого электрода; H – расстояние между проводом и пластинчатым электродом; d – расстояние между проводами; r – радиус провода

бразующихся при этом ионов и электронов возрастает лавинообразно, а при дальнейшем усилении поля ими заполняется все пространство между электродами, благодаря чему создаются условия для электрического разряда.

Наиболее распространенными и важными для электрической очистки газа являются искровой, дуговой и коронный разряды. Первые два вида разрядов могут возникать как в однородном, так и в неоднородном электрическом поле, являясь помехой в работе электрофильтра. Коронный разряд может возникать только в неоднородном электрическом поле и при определенных форме и расположении электродов. Коронный разряд используют для электрической очистки.

В электрофильтрах применяют два типа электродов:

а) электроды трубчатого электрофильтра (провод в цилиндрической трубе, рис. 12 а);×

б) электроды пластинчатого электрофильтра (ряд проводов между пластинами, рис. 12 б).

При отрицательной полярности представляется возможным держать напряжение до момента наступления искрового пробоя выше, чем при положительной полярности. Это позволяет иметь большой диаметр короны и более высокую напряженность поля, а следовательно, лучшую зарядку и осаждение частиц пыли.

Электрод, вокруг которого возникает коронный разряд, называется коронирующим электродом, второй электрод – осадительным электродом.

Напряженность поля, при которой возникает корона, называется критической напряженностью. Используется источник постоянного тока высокого напряжения. Через разделяющий электроды промежуток течет электрический ток, называемый током короны. Повышение напряжения возможно до величины, при которой электрическая прочность газового промежутка между электродами будет нарушена искровым или дуговым электрическим разрядом, т. е. пока не наступит «пробой» междуэлектродного промежутка.

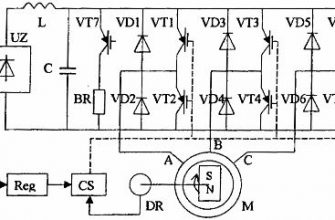

Установка электрофильтров состоит из двух частей: из собственно электрофильтра или осадительной камеры, через которую пропускается подлежащий очистке газ, и высоковольтной аппаратуры, предназначенной для питания электрофильтра выпрямленным током высокого напряжения.

Питающий электроагрегат состоит из регулятора напряжения, высоковольтного трансформатора, преобразующего переменный ток напряжением 220–380 В в ток напряжения до 10000 кВ, и механического высоковольтного выпрямителя, преобразующего переменный ток в выпрямленный. Последний с помощью высоковольтного кабеля подается на электроды электрофильтра.

В осадительной части электрофильтра смонтированы осадительные и коронирующие электроды. Осадительные электроды могут быть пластинчатыми (из волнистой стали с выштампованными карманами, из угольных пластин и др.) или трубчатыми (из труб круглого или шестиугольного сечения). Коронирующие электроды изготавливают из круглой профилированной проволоки.

Рис. 13. Корпус (а) и газораспределяющие устройство (б) горизонтального пластинчатого электрофильтра:

а) 1 – форкамера; 2 – камера для размещения электродов; 3 и 4 – бункера форкамеры и электрофильтра; 5 – изоляторная коробка; 6 – горловина люка обслуживания; б) 1 – фартук форткамеры; 2 и 3 – передняя и задняя газораспределительные решетки; 4 – боковые газоотсекающие листы; 5 – защитные листы; 6 – фактура бункера; 7 – поперечные листы бункера.

Кроме описанных однозонных электрофильтров применяются еще и двухзонные. Если в первых ионизация газа с помощью коронного разряда и осаждение заряженных частиц происходит в одном электрическом поле (одной зоне), то во вторых эти процессы разделены. Двухзонные электрофильтры состоят из ионизатора, представляющего собой систему электродов, расположенных ближе к входу газа, и осадителя, выполненного из электродов пластинчатого типа, на которых осаждается заряженная пыль.

В ионизаторе должно быть исключено осаждение пыли, поэтому он состоит из одного ряда электродов и запыленный газ находится в этой зоне недолго, чтобы пыль успела зарядиться, но не успела осесть.

Скорость перемещения частиц летучей золы в электрическом поле зависит от их размера и величины заряда. Для частиц радиусом меньше 1 микрона величина заряда пропорциональна размерам частицы пыли и не зависит от напряженности электрического поля. Наоборот, величина заряда, который приобретают частицы радиусом больше 1 микрона, зависит главным образом от величины напряженности поля и радиуса частицы (в квадрате).

На работу сухих электрофильтров значительное влияние оказывает величина удельного электрического сопротивления улавливаемой пыли. Пыль, содержащуюся в газах, по удельному объемному электрическому сопротивлению можно разделить на три группы:

1) пыль с сопротивлением до 10 Ом/см;

2) пыль с сопротивлением от 10 до 2×10 Ом/см;

3) пыль с сопротивлением более 2×10 Ом/см. В данном случае имеется в виду сопротивление слоя пыли, образующейся на осадительных электродах. Вследствие адсорбции частицами пыли газов и паров, заполняющих пустоты, имеющиеся в пылевом слое, меняется удельное электрическое сопротивление материала, из которого образовалась пыль.

Пылинки первой группы при соприкосновении с осадительными электродами почти мгновенно теряют свой отрицательный заряд и приобретают заряд электродов. Получив одноименный заряд, пылинки отскакивают от электродов и попадают снова в газовый поток. Для надежного улавливания пыли первой группы в конструкции осадительных электродов необходимо предусматривать минимальную скорость газов у их поверхности. Это достигается, например, применением волнистых электродов в горизонтальных электрофильтрах.

Пыль второй группы (ее большинство) улавливается в электрофильтрах без затруднений.

В указанных условиях в электрофильтре невозможно поддерживать напряжение, при котором достигается эффективная очистка газа. Для снижения электрического сопротивления улавливаемой пыли и повышения эффективности электрофильтров рекомендуется:

а) понижение температуры очищаемого газа;

б) увлажнение очищаемого газа перед электрофильтрами (водяной пар сорбируется пылинками и слой пыли становится электропроводным даже при температуре, значительно превышающей точку росы);

в) введение в очищаемый газ тумана серной кислоты, щелочных аминовых соединений и других веществ, понижающих электрическое сопротивление слоя пыли.

Процесс улавливания золы, поступающей с дымовыми газами в электрофильтр, можно условно разделить на четыре этапа:

1) зарядка частиц золы ионами, образующимися в зоне ионного разряда;

2) перемещение заряженных частиц золы в межэлектродном пространстве в сторону осадительного электрода под действием электрических и аэродинамических сил;

3) осаждение и удержание частиц золы на поверхности осадительных электродов;

Для проектируемых блоков мощностью 300 и 500 МВт с электрофильтрами новой конструкции и электродами 12 м скорость и время пребывания газов соответствует указанным выше требованиям.

Нельзя проектировать электрофильтры на минимальные избытки воздуха и минимальную температуру уходящих газов. Обычно наблюдаемое отклонение этих параметров от проектных является причиной увеличения скорости газов в электрофильтрах на 20–25 % и связанного с этим некоторого ухудшения очистки газов. Таким образом, для обеспечения требуемой очистки дымовых газов мощных электростанций необходимо считать электрофильтры на увеличенное в 1,2 раза количество очищаемых газов (кроме котлов, работающих под надувом).

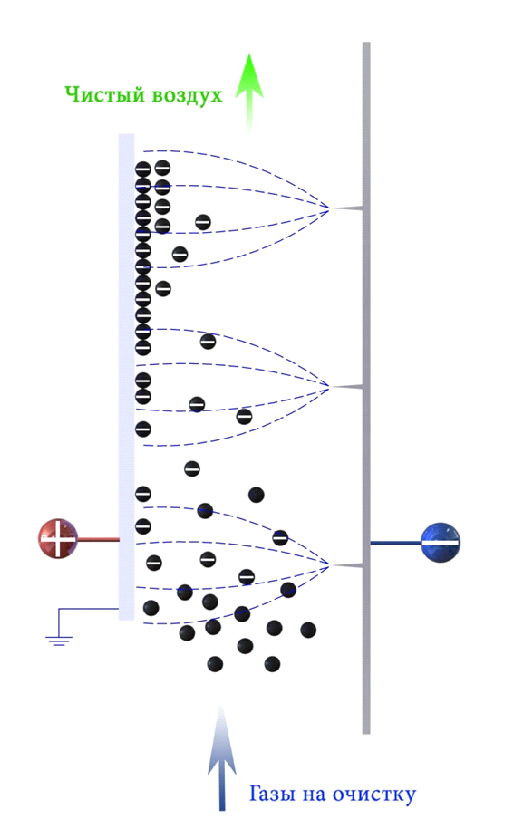

Здесь с– максимально допустимая концентрация золы в пульпе (500-800 г/л); V – объем пульпы в гидрозатворе, м 3 ; G – расход воды на гидрозатвор, м 3 /с; F – расчетное сечение секции электрофильтра над данным бункером, м 2 ; h – средняя степень золоулавливания; t – промежуток времени между встряхиваниями, с.

При этом период встряхивания каждого электрода

Т = t × п,

где n — количество электродов над данным бункером.

Было предложено применение вариантов, позволяющих изменять интервал встряхивания. Испытания показали, что увеличение при помощи вариатора интервала встряхивания осадительных электродов первого поля до 30 минут, а последних полей до 2 часов уменьшило количество выносимой из электрофильтра золы (вторичный унос) примерно на 1/3.

Обследование многих электрофильтров на отечественных электростанциях показывает, что конструкции подводящих газоходов и перфорированной решетки на входе в электрофильтры не обеспечивают необходимой равномерности распределения газов по аппаратам и их сечению. Это приводит к общему снижению общей эффективности золоулавливания даже при нормальном электрическом режиме электрофильтра.

Преимущества

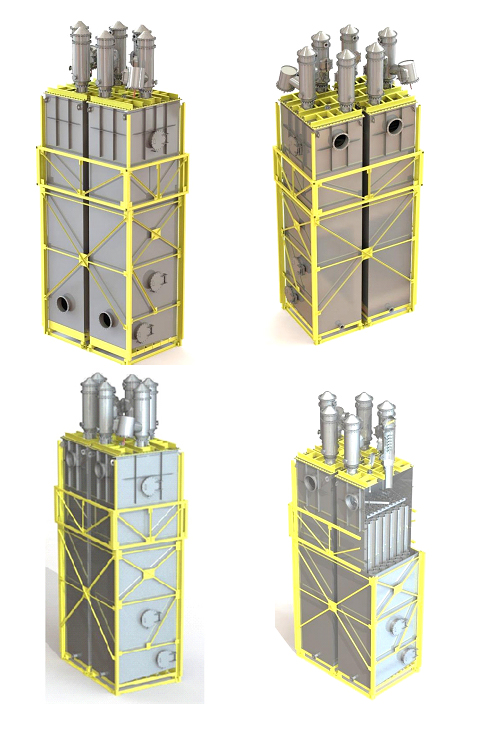

«Про ммаштехн ология» проектирует и выпускает различные модификации электрофильтров, проводит шеф-монтажные, пусконаладочные работы, выполняет гарантийный и постгарантийный ремонт и техобслуживание.

Предприятие производит ремонт и модернизацию устаревших электрофильтров типа ШМК, М-102, М-7 и других.в том числе с заменой осадительных систем и коронирующих электродов.

Электрофильтры предназначены для высокоэффективной очистки технологических газов и аспирационного воздуха от твердых и туманообразных загрязнений (пыли, золы, туманов), выделяющихся при технологических процессах, в черной и цветной металлургии, энергетике, промышленности строительных материалов, химической и нефтяной промышленности и др.

Очистка происходит при прохождении загрязненных газов через электрофильтр. На коронирующий электрод подается отрицательный потенциал высокого напряжения. В активной зоне электрофильтра отрицательные электроны движутся к заземленным осадительным электродам, заряжая частицы загрязнений.Далее происходит осаждение частиц на осадительных электродах. После накопления определенного слоя осадок сбрасывается или смывается .

Эффективность газоочистки с использованием электрофильтров зависит от физико-химических параметров пылегазового потока, скорости и времени пребывания газа в электрофильтре. Как правило, величина эффективности находится в диапазоне от 98-99,9%.

Преимущества

- высокая эффективность пылеулавливания;

- низкие энергозатраты (0,1-0,3 кВт*ч на 1000 куб.м);

- минимальное сопротивление потоку газов;

- высокий ресурс;

- высокая рабочая надежность;

- возможность высоких рабочих температур 350 °С – 400 °С;

Электрофильтр ЭТМ2-7,2-3,8-482

Мокрый двухсекционный электрофильтр с осадительным электродом сотового типа с размером ячейки 250мм. Предназначен для очистки газов, содержащих химически агрессивные вещества на предприятиях черной и цветной металлургии, химических и других вредных производств. Рекомендуется для замены электрофильтров типа М-7, М-102, ШМК.

Устройство и работа электрофильтра:

Краткие характеристики электрофильтра ЭТМ2-7,2-3,8-482 :

Степень очистки — 99,96%

Запыленность газа – 0,096 г/нм 3

Рабочая температура – 70…80С°

Площадь осаждения – 462 м 2

Количество полей – 1 шт.

Размеры, (Длина х Высота х Ширина) – 5000х3400х12730 мм

Для расчета стоимости данной продукции необходимо заполнить Опросный лист и отправить его на E-mail: [email protected] , либо обратитесь в отдел продаж по тел.: (343) 216-11-41

2004 © ООО «УК «Проммаштехнология»

Тел. +7 (343) 351-74-75

Фильтр-прессы. Вакуум-фильтры. Контактные чаны КЧР. Барабанные сушилки. Барабанные печи.

Принцип работы электрофильтров изложен в главе 3 ( стр. [3]

Принцип работы электрофильтров заключается в следующем. [2]

Принцип работы электрофильтров изложен в главе 3 ( стр. [3]

Принцип работы электрофильтра основан на действии электростатических сил. Осевшую пыль удаляют механической очисткой или встряхиванием осадительных электродов. [4]

Принцип работы электрофильтра состоит в том, что газовая смесь пропускается между двумя электродами, один из которых заземлен, а второй соединен с источником постоянного тока высокого напряжения. Все взвешевные в газе частицы заряжаются электричеством и притягиваются к одному из электродов. [6]

В чем заключается принцип работы электрофильтра . [7]

В чем заключается принцип работы электрофильтров . [8]

Коронный разряд применяется в установках электрофильтров для очистки дымовых газов промышленных предприятий от твердых уносов. Принцип работы электрофильтров состоит в следующем: дымовые газы поступают в зону коронного разряда, созданного в электрофильтре вокруг электродов, находящихся под высоким отрицательным потенциалом. Твердые частицы в дымовых газах адсорбируют газовые ионы и, заряжаясь отрицательно, движутся к осадительным заземленным электродам. [9]

Принцип работы электрофильтров заключается в следующем: в газоходе котла перед дымососом устанавливают осадительные электроды в виде пластин или труб и между пластинами или внутри труб натягивают хромоникелевую проволоку, называемую коронирующим электродом ( фиг. К электродам подводится выпрямленный переменный электрический ток, напряжением 50 — 80 тыс. в, при незначительной силе тока. [10]

Очистка продуктов сгорания в электрофильтрах наиболее эффективна. Принцип работы электрофильтра заключается в том, что в камере электрофильтра создается электрическое поле постоянного тока высокого напряжения. К коронирующему электроду подается электрический ток отрицательной полярности, а оса-дительный электрод заземляется. Частички уноса, попадая в поле высокого напряжения, начинают перемещаться в направлении от коронирующих электродов к осадительным, осаждаясь на них. [12]

Очень часто для очистки газов и аспирационного воздуха на предприятиях используют такие установки, как электрофильтры. Работают они посредством электрического поля внутри установки. Оно создается с помощью специальных электродов.

Очень часто для очистки газов и аспирационного воздуха на предприятиях используют такие установки, как электрофильтры. Работают они посредством электрического поля внутри установки. Оно создается с помощью специальных электродов.

Таким образом, электрофильтр состоит из непосредственно самого фильтра, электродов и осадительной камеры. К нему присоединяется высоковольтное оборудование, которое создает необходимое напряжение тока.

Газ, проходя через рабочую зону фильтра, попадает сначала в зону неоднородного электрического поля. В нем частицы загрязнения получают необходимый заряд и движутся в осадительную камеру, из которой потом удаляются.

Различают следующие виды оборудования:

- Электрофильтры могут быть как вертикальные, так и горизонтальные. Отличает их направление движения газа.

- Могут быть двухпольные и трехпольные установки. Зависит от количества полей в них используемых.

- Однозонные и двухзонные. В двухзонных, фильтрация происходит поэтапно.

Качество очистки зависит от температуры и влажности газа. Чем выше его температура, тем хуже эффект работы электрофильтра. А высокая влажность наоборот, улучшает очистку. Так же на степень фильтрации влияют и размеры частиц загрязнения.

Как правило, для достижения необходимого результата предприятия использую сразу несколько электрофильтров.

Работа электрофильтра основана на процессе осаждения электрически заряженных частиц пыли в электрических полях.

Метод основан на ударной ионизации газа в зоне коронирующего разряда.

При этом происходит передача заряда ионов частицам примесей и осаждение этих частиц на осадительных и коронирующих электродах.

Работа электрофильтра основана на процессе осаждения электрически заряженных частиц пыли в электрических полях.

Электрическая зарядка частиц осуществляется в поле коронного разряда, возникающего в электрическом поле между коронирующими (высоковольтными) и осадительными (заземленными) электродами.

Электрофильтр состоит из стального корпуса, в котором размещается механическое оборудование — активная часть электрофильтра.

Корпус электрофильтра имеет прямоугольное сечение, к торцам которого крепятся: на входе газа — диффузор, на выходе газа — конфузор.

В нижней части корпуса расположены бункераы для сбора и удаления уловленной пыли.

Корпус снаружи покрыт теплоизоляцией и профилированным листом для защиты его от охлаждения и влаги.

Коронирующие электроды подключены к высоковольтному источнику питания постоянного тока. Осадительные электроды заземлены.

Для питания электрофильтра постоянным током высокого напряжения могут использоваться агрегаты питания преобразующией переменный ток напряжением 380/220 в постоянный, напряжением от 50 до 150кВ.

Выпрямленный ток высокого напряжения от агрегатов питания подается к коронирующим электродам электрофильтра.

При подаче тока высокого напряжения на коронирующие электроды, между коронирующими и осадительными электродами возникает электрическое поле, напряженность которого можно изменять путем регулирования напряжения питания.

При увеличении напряжения до определенной величины между электродами образуется коронный разряд, в результате чего возникает направленное движение заряженных частиц к электродам.

Для встряхивания пыли с электродов используются молотки, закрепленные на горизонтальном валу веерообразно, по одному — на каждый осадительный электрод. После удара молотка по наковальне импульс от удара передается на все элементы осадительного электрода. Уловленная пыль с осадительных элементов осыпается в нижнюю часть электрофильтра (бункер).

Далее пыль удаляется шнеком, пневмо насосами в накопительный бункер.

Он снабжен устройствами, состоящими из газораспределительных решеток, газоотсекающих листов, щитов, и газоотсекателей.

Движение заряженных частиц к осадительному электроду происходит под действием: аэродинамических сил, силы взаимодействия электрического поля и заряда частиц, силы тяжести, силы давления электрического ветра.

Лекция 9. ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ЭЛЕКТРОФИЛЬТРАЦИИ ВЫБРОСОВ

9.1 Принцип работы электрофильтра

9.2 Методика расчета электрофильтра

9.3 Однозонные и двухзонные электрофильтры

Метод основан на ударной ионизации газа в зоне коронирующего разряда. При этом происходит передача заряда ионов частицам примесей и осаждение этих частиц на осадительных и коронирующих электродах.

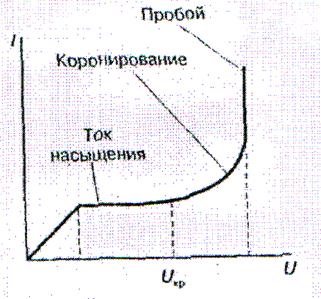

Изменение силы тока между электродами по мере роста напряжения показано на рис. 9.2.

|

|

| Рис.9.1. Схема работы электрофильтра: 1- подвод тока высокого напряжения; 2- коронирующий электрод; 3-осадительный электрод; 4- заземление; 5- бункер для сбора пыли. | Рис. 9.2. Зависимость силы тока от напряжения между электродами |

По достижении напряжения на электродах критической величины (uкр) возникает коронирующий разряд. Процесс электростатического осаждения твердой частицы состоит из четырех основных стадий: ионизации газа, зарядки частицы пыли, перемещения частицы в электрическом поле и осаждения ее на электроде. Ионизация газа происходит за счет высокого напряжения, подводимого от источника электропитания к коронирующему электроду. Осадительные электроды заряжаются положительно.

Аэрозольные частицы (пылинки), поступающие в зону между коронирующим и осадительным электродами, адсорбируют на своей поверхности ионы, приобретая электрический заряд и получая ускорение, направленное в сторону электрода с зарядом противоположного знака.

Процесс зарядки частиц зависит от подвижности ионов, траектории движения и времени пребывания частиц в зоне коронирующего заряда. Известно, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, поэтому электрофильтры обычно делают с короной отрицательной полярности. Время зарядки аэрозольных частиц невелико и измеряется долями секунды.

Движение заряженных частиц к осадительному электроду происходит под действием: аэродинамических сил, силы взаимодействия электрического поля и заряда частиц, силы тяжести, силы давления электрического ветра.

При проектировании электрофильтров влиянием силы тяжести и электрического ветра пренебрегают.

Аэродинамические силы вызывают движение частиц по направлению движения газа со скоростью, близкой к скорости газа (0,5. 2 м/с).

Сила взаимодействия заряженных частиц с электрическим полем является основной силой, вызывающей движение частиц к осадительному электроду.

Для процесса осаждения пыли на электродах весьма важно электрическое сопротивление слоев пыли. По его значению различают пыли с удельным сопротивлением:

— пыли с малым удельным сопротивлением (менее 10 Ом·м), которые при соприкосновении с электродом теряют свой заряд и приобретают заряд, знак которого соответствует знаку электрода, после чего между частицей и электродом возникает сила отталкивания, под действием которой частица стремится вернуться в газовый поток;

— пыли с удельным электрическим сопротивлением от 10 до 10 Ом·м, которые хорошо осаждаются на электродах и легко удаляются встряхиванием;

— пыли с удельным электрическим сопротивлением более 10 Ом·м, которые с трудом улавливаются в электрофильтрах, так как на электродах частицы таких пылей разряжаются медленно, что в значительной степени препятствует осаждению новых частиц. В реальных условиях удельное сопротивление пыли снижают увлажнением или химическим кондиционированием газа.

Основная масса пыли осаждается на положительном осадительном электроде, так как коронирующий электрод имеет значительно большую внешнюю зону и основная масса частиц приобретает отрицательный заряд.

Большое значение для бесперебойной работы электрофильтра имеет система удаления осажденной пыли из аппарата. В сухих электрофильтрах для очистки поверхности электродов от пыли используют механизмы встряхивания ударно-молоткового типа. Пыль ссыпается в сборные бункера 5 (см. рис. 9.1), откуда выводится в сухом виде или в виде пульпы. В мокрых электрофильтрах пыль с поверхностей электродов смывается водой вместе с уловленными каплями. Шлам удаляют из нижней части аппарата.

Повышение эффективности очистки газов, в электрофильтрах достигается лишь в том случае, когда осевшая на электродах зола при их встряхивании будет падать в бункер в виде относительно крупных конгломератов, состоящих из множества слипшихся под действием сил адгезии частиц. Для этого надо выбирать временные интервалы между импульсами (часто он назначается равным 3 мин).

5 Электрофильтр В результате действия электрического поля заряженные частицы выводятся из очищаемого газового потока и осаждаются на электродах. Зарядка частиц происходит в поле коронного разряда. Коронирующие электроды подключены к высоковольтному источнику питания выпрямленным током напряжением кВ. Электрофильтр — это устройство, в котором очистка газов от аэрозольных, твердых или жидких частиц происходит под действием электрических сил.

2 Содержание Введение История электрофильтра Электрофильтр Осадительные и коронирующийе электроды Механическая характеристика Принцип действия электрофильтров Основные показатели работы электрофильтра Область применения электрофильтров Заключение

3 Введение Электрофильтры, реализующие принцип электро газоочистки, являются одними из основных газоочистных аппаратов. История их развития в течение более 100 лет включает: разработку научных основ совершенствование принципов конструирования производство электрофильтров накопление опыта их эксплуатации В результате в настоящее время работают достаточно надежные аппараты, очищающие большие объемы дымовых газов, прежде всего выбросов тепловых электростанций.

4 История электрофильтра Историю развития электрической очистки газов связывают с именами английского физика О.Лоджа и американского инженера Ф.Котреля. Именно Котрель в 1905 году впервые применил электрофильтр в цементной промышленности. В 1824 году немецкий ученый Гельдфельд ставил опыты, доказывающие, что с помощью электричества можно осаждать взвешенные в газах жидкие и твердые частицы. Это открытие неоднократно пытались использовать для очистки дымовых газов, но неудачно.

5 Электрофильтр В результате действия электрического поля заряженные частицы выводятся из очищаемого газового потока и осаждаются на электродах. Зарядка частиц происходит в поле коронного разряда. Коронирующие электроды подключены к высоковольтному источнику питания выпрямленным током напряжением кВ. Электрофильтр — это устройство, в котором очистка газов от аэрозольных, твердых или жидких частиц происходит под действием электрических сил.

6 Электрофильтр представляет собой: корпус цилиндрический осадительные электроды прямолинейный коронирующий е электроды

7 Осадительные и коронирующийе электроды коробчатыепластинчатыежелобчатые Осадительные электроды по форме и конструкции условно делятся на три больших группы:

8 Различают две большие группы коронирующийх электродов: электроды без фиксированных разрядных точек электроды с фиксированными разрядными точками по всей длине электрода

9 В зависимости от вида улавливаемых частиц электрофильтры подразделяются: Электрофильтры Трубчатые, мокрые Для неагрессивных газов Для холодных агрессивных газов Для горячих агрессивных газов Пластинчатые, горизонтальные, сухие Одноярусные, двухъярусные Пластинчатые,вертикальные, сухие Многопольные, однопольные

10 Механическая характеристика Изоляторная камера Привод механизма Система КЭ Устройство встряхивания КЭ Устройство встряхивания ОЭ Газораспред. система впуска Осадительные электроды Корпус Изоляция Смотровой люк Опора

11 Система осадительных электродов Пластина экрана Несущая металлоконструкция Балка встряхивания Чугунный подшипник Молоток Осадительные пластины Молоток Направляющая балки встряхивания

12 Система коронирующийх электродов Опорный изолятор Чугунный подшипник Молоток Несущая балка Трубка рамы Электрод Несущий электрод

14 Основные показатели работы электрофильтров Производительность (объем очищаемых газов), м 3 /час, м 3 /с Гидравлическое сопротивление (перепад давления) по тракту электрофильтра, н/м, кг/м 2 Доли единицы и выходная запыленность г/м 3, мг/м 3 Степень очистки газов, % Функционирование электрофильтров характеризуется следующими основными показателями: Стоимость очистки газов, рассчитанная на очистку 1000 м 3 газов в час Стоимость электрофильтра Расход электроэнергии на 1000 м 3 час, Дж, к Вт/час

15 Степень очистки газов Степень очистки газов определяется типоразмером электрофильтра и зависит от физико-химических свойств газов и улавливаемых частиц. Наиболее сильное влияние на степень очистки оказывает: удельное электрическое сопротивление улавливаемой пыли ее дисперсный состав скорость газов в активной зоне электрофильтра Степень очистки газов можно рассчитать по содержанию улавливаемого продукта на входе и выходе электрофильтра:

16 Гидравлическое сопротивление электрофильтров При движении по каналу происходит необратимый переход части механической энергии потока в тепловую, что приводит к возникновению гидравлических потерь. Различают два вида гидравлических потерь потери трения, вызванные вязкостью потери местные, вызванные местным нарушением течения потока (вихреобразование, сужение, расширение)

21 Заключение Одним из наиболее совершенных способов очистки промышленных газов от пыли и туманов является электрическая очистка в электрофильтрах. Широкое применение электрофильтров для улавливания твердых и жидких частиц обусловлено их универсальностью и высокой степенью очистки газов при сравнительно низких энергозатратах. Эффективность установок электрической очистки газов достигает 99%, а в ряде случаев и 99,9%.

В промывном отделении газы проходят последовательно первую и вторую промывные башни, мокрые электрофильтры с пластинчатыми электродами МП-12, увлажнительную башню п электрофильтры с сотовыми свинцовыми электродами ШМК-9,6. Орошение промывных и увлажнительных башен осуществляется слабой серной промывной кислотой. Избыток промывной кислоты выводится из цикла орошения промывной башни в редкометальный цех. Шламы промывной кислоты используются для получения рениевой продукции.[ . ]

Мокрый электрофильтр. Мокрый электрофильтр дополнительно устанавливают при использовании селенсодержащей серы или при выработке целлюлозы для химической переработки. Он служит для очистки газа от ЭОз, селена и мышьяка. Выбирают мокрый электрофильтр по часовому расходу газа.[ . ]

Мокрые электрофильтры могут обеспечить практически любую степень улавливания любого типа пылей. Однако они требуют большого расхода воды, возникают затруднения в поддержании чистоты электродов при образовании на них шламов, которые необходимо удалять частой промывкой при снятом напряжении. Особые затруднения возникают при схватывающихся шламах.[ . ]

Мокрый электрофильтр является эффективным очистным аппаратом для очистки газа от селена. Охлаждают газ во всех случаях при помощи поверхностных холодильников.[ . ]

В мокрых электрофильтрах, в которых вода смывает осадок пыли с электродов, эффективность значительно больше, чем в сухих. В горизонтальных орошаемых форсунками электрофильтрах, описанных Паркингтоном и Лаури-Уокером [И], особенно малые промежутки между осадительными и коронирующими электродами; необходимое напряжение 15 кв.[ . ]

В мокрых электрофильтрах удаление пыли производится путем смыва ее с поверхности электродов орошающей жидкостью. Температура очищаемого газа при этом должна быть выше или близкой к температуре точки росы. Мокрые электрофильтры могут также применяться для улавливания из газовых потоков жидких частиц в виде тумана или капель. В этом случае применяются аппараты без устройства для промывки электродов, так как осажденная влага самостоятельно стекает с них.[ . ]

Вместо мокрых цнклонов в комплексе со скоростными пылеуловителями могут использоваться мокрые электрофильтры, что еще более снижает запыленность газов на выходе.[ . ]

Трубчатый мокрый электрофильтр БВК-3,6 (без влияния кромок), предназначенный для очистки газов от тумана кислот и других капельных жидкостей, разработан институтом цветных металлов (Гинцветмет) и по проектированию газоочистных сооружений (Гипрогазоочистка).[ . ]

Методы расчета мокрых электрофильтров аналогичны методам расчета сухих электрофильтров.[ . ]

В первой ступени мокрых электрофильтров улавливают наиболее крупные частицы тумана серной кислоты и конденсата паров мышьяка и селена. Для достижения эффективной окончательной очистки газов от этих примесей газы по выходе из первой ступени мокрых электрофильтров направляют в увлажнительную башню.[ . ]

После второй ступени мокрых электрофильтров газы практически не содержат пыли и мышьяка, а содержание в них тумана серной кислоты не должно превышать 0,005 г/м3 (н.).[ . ]

Средняя удельная сила тока установки мокрых электрофильтров равна -0,10 мА/м.[ . ]

Для улавливания тумана кислот применяют мокрые электрофильтры. По принципу действия они не отличаются от сухих электрофильтров (см. выше). Например, электрофильтр КТ-7, применяемый для улавливания тумана серной кислоты, имеет по 144 коронирующих и осадительных электродов. Он работает при давлении 500 Па и температуре газа 160 °С.[ . ]

Газы проходят электрическое поле в сухих электрофильтрах со скоростью 0,8—1 м/с, а в мокрых электрофильтрах — 1 — 1,5 м/с. Пыль, уловленная в сухих электрофильтрах, сыпуча, однако налипает на поверхности электродов и зависает в бункерах.[ . ]

В промышленности используются несколько типовых конструкций сухих и мокрых электрофильтров, применяемых для очистки технологических и вентиляционных выбросов.[ . ]

Содержание в газах тумана серной кислоты на выходе из третьей ступени мокрых электрофильтров составляет около 7 мг/м3 (н.).[ . ]

Газы шахтных печей, как мало-агрессивные, очищают от пыли сухими (сухие электрофильтры, рукавные фильтры) и мокрыми методами (мокрые электрофильтры, скоростные пылеуловители).[ . ]

При охлаждении газов Ке207 и 803, реагируя с парами Н20, дают туман, улавливаемый в мокрых электрофильтрах. Обычная схема этого процесса следующая. Газы, выходящие из печи с температурой выше 300—400 °С, пропускают через циклоны, в которых отделяется механически унесенная пыль; после этого газы проходят через промыватель (скруббер или барботер), где они охлаждаются до температуры 30—50 °С, и далее направляются в мокрые электрофильтры.[ . ]

Богатые газы, пригодные для получения серной кислоты, очищают вначале в сухих электрофильтрах с подготовкой газов в полых скрубберах, а затем в мокрых электрофильтрах серно-кислотного цеха.[ . ]

Осадительные электроды очищают встряхиванием, ударом или смыванием. Последние электрофильтры называют мокрыми. В мокрых электрофильтрах применяют трубчатые осадительные электроды, так как обеспечить хорошее встряхивание трубчатых электродов сложно, хотя по характеристикам электрического поля они предпочтительнее пластинчатых. Используют системы встряхивания двух основных типов: магнитные импульсные и с вращающимися молотками.[ . ]

При необходимости охлаждения газа и доведения его температуры до точки росы перед мокрыми электрофильтрами ставят мокрые пылеуловители — скрубберы. Иногда оба аппарата компонуют в единый агрегат (скруббер-электрофильтр), что исключает применение газоходов и улучшает распределение газа по сечению электрофильтра.[ . ]

Для улавливания туманов применяют волокнистые и сеточные фильтры-туманоуловители и мокрые электрофильтры. Принцип действия волокнистых фильтров-туманоуловителей основан на захвате частиц жидкости волокнами при пропускании туманов через волокнистый слой. При контакте с поверхностью волокна происходит коалесценция уловленных частиц и образование пленки жидкости, которая движется внутри слоя волокон и затем распадается на отдельные капли, которые удаляются с фильтра.[ . ]

В промывном отделении газы проходят последовательно первую и вторую промывные башни, мокрые электрофильтры с пластинчатыми электродами МП-12, увлажнительную башню п электрофильтры с сотовыми свинцовыми электродами ШМК-9,6. Орошение промывных и увлажнительных башен осуществляется слабой серной промывной кислотой. Избыток промывной кислоты выводится из цикла орошения промывной башни в редкометальный цех. Шламы промывной кислоты используются для получения рениевой продукции.[ . ]

Дополнительную очистку обжиговых газов от указанных примесей осуществляют в промывных башнях и мокрых электрофильтрах.[ . ]

Другая часть металлического селена осаждается вместе с сернокислотным туманом и остатками пыли в мокрых электрофильтрах. Из-за небольшого содержания пыли осадок здесь содержит много селена (до 50%) и носит название богатого шлама. Весь селен, осаждающийся в процессе очистки газа, примерно поровну распределяется между бедным и богатым шламом. Баланс селена для контактного метода сернокислотного производства иллюстрируется схемой на рис.[ . ]

На рис. 6.3 показаны принципиальные технологические схемы очистки от пыли газов шахтных печей: в сухих электрофильтрах (а), в рукавных фильтрах (б), в мокрых электрофильтрах (в) и в скоростных распылителях (г).[ . ]

Технологическая схема дополнительной очистки обжиговых газов включает первую и вторую промывные башни, мокрые электрофильтры первой ступени, увлажнительную башню и мокрые электрофильтры второй ступени (рис. 6.6).[ . ]

Таким образом, твердыми отходами производства Н2504 из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.[ . ]

Частицы, ставшие ядрами конденсации, обволакиваются пленкой воды и, укрупнившись, легко улавливаются во второй ступени мокрых электрофильтров, аналогичных по устройству электрофильтрам первой ступени.[ . ]

Для улавливания тумана серной кислоты и сконденсированных паров трехокиси мышьяка и двуокиси селена газы из второй промывной башни направляют в первую ступень мокрых электрофильтров.[ . ]

При процессе кислородной взвешенной плавки, разработанном в СССР, газы после печи поступают в котел-утилизатор, а затем в систему грубой очистки, сухие горизонтальные многопольные электрофильтры, промывную башню и на две ступени мокрых электрофильтров с увлажнительной башней между I и II ступенями.[ . ]

Дымосос-пылеуловитель ДП-10 с циклоном циркуляции типа ЦН-15У и выгрузным устройством предназначен для перемещения газов и очистки их от частиц пыли средним размером > 15 мкм. Аппарат может быть использован в качестве первой ступени очистки перед мокрыми электрофильтрами и тканевыми фильтрами (рис. 1.28).[ . ]

Полые скрубберы просты по устрюйству и дешевы. До недавнего времени полагали, что они недостаточно эффективны и оправдывают себя лишь при улавливании пыли крупностью 10 мкм и более, задерживаемой в них на 90%. На возгонах степень улавливания снижается до 30-60%. Эти сооружения обычно применяли для предварительного охлаждения газов и их очистки перед последующими аппаратами тонкого мокрого пылеулавливания (скоростные пылеуловители, мокрые электрофильтры ).[ . ]

Эффективность работы электрофильтров зависит от свойств пыли и газа, скорости и равномерности распределения запыленного потока в сечении аппаратов и т.д. Чем выше напряженность поля и меньше скорость газа в аппарате, тем лучше улавливается пыль.

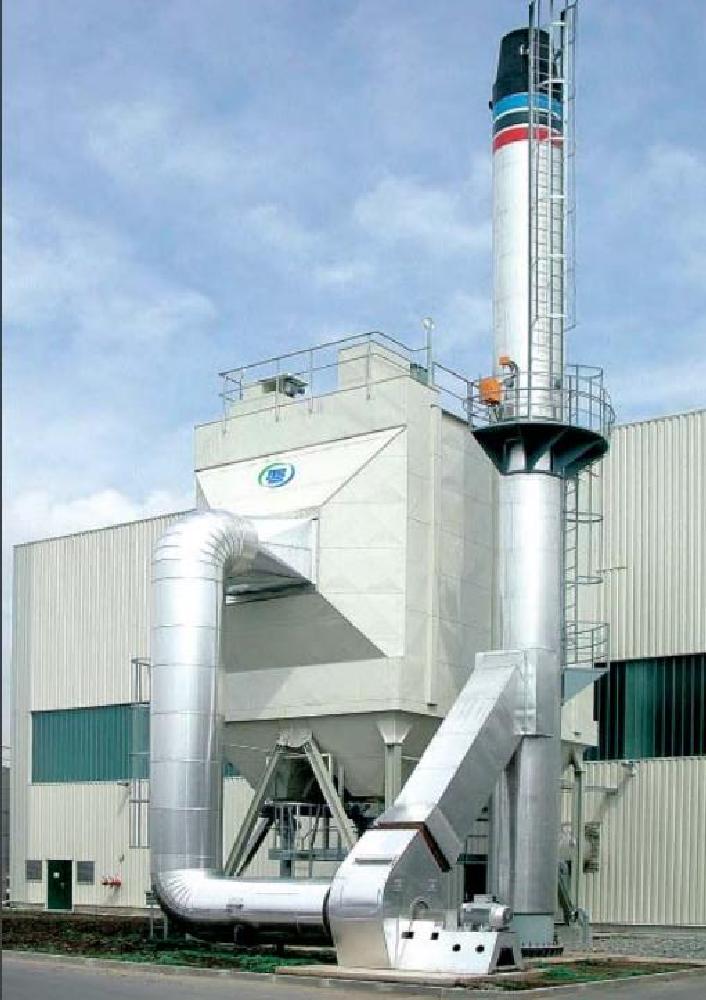

Электрофильтры

Особенности

- Применение системы коронирующих (высоковольтных) и осадительных электродов

- Расход газа: 3 000 — 3 600 000 м?/ч

- Рабочая температура: max — 450 °C

- Разрежение, избыточное давление: max — 15 кПа

- Применение однофазных или трёхфазных источников питания

- Применение микропроцессорной универсально-сборной системы для комплексного управления

- Широкая область применения.

Принцип электрической очистки газов

Электрическая очистка газов основывается на сепарации твердых частиц с помощью электрического поля.

Эффективность работы электрофильтров зависит от свойств пыли и газа, скорости и равномерности распределения запыленного потока в сечении аппаратов и т.д. Чем выше напряженность поля и меньше скорость газа в аппарате, тем лучше улавливается пыль.

Преимущества электрической очистки газов

Применение электрических фильтров

- Производство тепловой и электрической энергии.

- Производство строительных материалов, магнезита и глинистых сланцев.

- Производство железных металлов и пигментов.

- Стекольная, химическая и бумажная промышленность.

- Сжигание твердых отходов.

- Сжигание древесных отходов и биомассы.

- Обеспыливание отходящих газов угольных котлов.

Источник — http://ive-co.ru/produktsiya/gazoochistnoe-oborudovanie/mokryy-elektrofiltr/

Источник — http://studfile.net/preview/6214844/page:12/

Источник — http://www.upmt.ru/articles/mokrye-elektrostaticheskie-filtry-/

Источник — http://www.ngpedia.ru/id319369p1.html

Источник — http://ukzto.kz/stati/ehlektrofiltr-konstrukciya-i-princip-raboty.html

Источник — http://principraboty.ru/princip-raboty-elektrofiltra/

Источник — http://studopedia.ru/3_39210_printsip-raboti-elektrofiltra.html

Источник — http://www.myshared.ru/slide/1332398/

Источник — http://ru-ecology.info/term/6226/

Источник — http://www.enertek.ru/index.php/deyatelnost-kompanii/napravleniya-deyatelnosti/ekologiya/elektrofiltry